§ 2. Аппараты для выращивания засевных и товарных дрожжей

Засевные дрожжи стадии Б и товарные дрожжи стадии В выращивают в дрожжерастильном отделении завода в аппаратах разных типов. Дрожжерастильные аппараты различаются в основном конструкцией воздухораспределительной системы и системы охлаждения, а также конструкцией устройств для механической мойки и дезинфекции аппарата и устройством для пеногашения. Параметрами, характеризующими совершенство конструкции дрожжерастильного аппарата, являются конечные накопления дрожжей в единице объема культуральной среды аппарата, выработка дрожжей за цикл, выход дрожжей в расчете на израсходованное сырье, расход воздуха на 1 м3 культуральной среды в час, коэффициент использования кислорода, коэффициент сорбции кислорода в единице объема культуральной среды, расход воздуха на единицу биомассы дрожжей и расход электроэнергии (в кВт) на единицу биомассы дрожжей.

Дрожжерастильные аппараты различаются также отношением диаметра к высоте цилиндрической части аппарата (от 5 до 11 м) и высотой столба культуральной жидкости. В зависимости от конструкции воздухораспределительной системы различают аппараты со стационарной пластинчатой, трубчатой или с вращающейся системой воздухораспределения. К новым типам стационарных воздухораспределительных систем относятся сетчатые аэрожелоба конструкции ВНИИХПа.

Требования, предъявляемые к дрожжерастильным аппаратам, заключаются в обеспечении наиболее интенсивной аэрации и циркуляции жидкости, ее смешения с диспергированным воздухом с целью достижения высокого коэффициента переноса кислорода в дрожжевую клетку, а также в обеспечении максимального съема биомассы дрожжей с 1 м3 объема дрожжерастильного аппарата при минимальных энергетических затратах.

Для создания условий, обеспечивающих проведение тщательной мойки и дезинфекции, внутренняя поверхность аппарата должна быть полированной и по возможности на ней не должно быть конструктивных элементов, которые затрудняли бы санитарную обработку аппарата. Конструкция дрожжерастильного аппарата должна обеспечивать интенсивное перемешивание поступающих в него питательных растворов. Аппарат должен быть оснащен устройством, обеспечивающим механическую мойку его и дезинфекцию. В заданных точках замера в стенку или крышку аппарата должны быть вварены штуцера и бобышки для установки приборов КИПиА.

Из отечественных аппаратов наибольшее распространение получили дрожжерастильные аппараты ВДА-30 и ВД2А-100. На дрожжевых заводах установлены также импортные аппараты из ПНР.

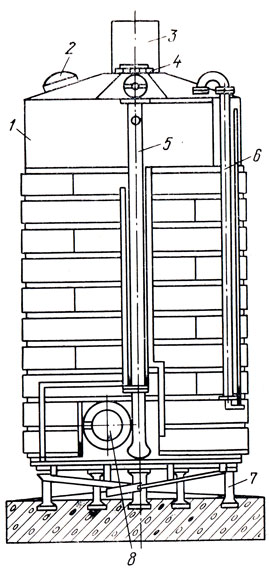

Аппарат ВДА-30 (рис. 18) предназначен для получения засевных дрожжей стадии Б. Производительность аппарата за один производственный цикл (10-12 ч) составляет 1,2-1,35 т дрожжей. Расход воздуха на 1 м3 культуральной жидкости 80 м3/ч. Площадь пластин воздухораспределительной системы 4 м2. Полезная вместимость аппарата 20-22 м3, диаметр 3200 мм, общая высота 7275 мм, масса аппарата 5130 кг. Материал - нержавеющая сталь.

Аппарат представляет собой цилиндрическую герметически закрытую емкость; корпус емкости сварной конструкции, смонтирован на металлическом постаменте 7 (с уклоном 1:100 в сторону стока), выполненном из труб, пластин и профильной стали. Внутри аппарата у днища смонтирована стационарная воздухораспределительная система, выполненная из коробов прямоугольного сечения, закрытых сверху перфорированными пластинами с диаметром отверстий 0,5 мм. Ширина пластин 360 мм. Воздуходувка нагнетает воздух в воздуховод 5 и далее в центральный короб, а из него - в распределительные короба. К каждому коробу присоединена форсунка для промывки и дезинфекции. В днище аппарата имеются патрубки для соединения с технологическими и канализационными коммуникациями. Рядом с аппаратом смонтирован гидравлический затвор 6, рассчитанный на рабочее давление 0,04 МПа, необходимое для перекачивания дрожжей. В верхней части аппарата смонтирована вытяжная труба 3, внутри которой размещен гидропривод заслонки 4, перекрывающий трубу во время передачи дрожжевого сусла в дрожжерас-тильный аппарат товарной стадии В. В заслонку вмонтирована форсунка, соединенная с магистралью горячей воды и трубопроводом для дезинфицирующего раствора с целью промывки аппарата. Для поддержания оптимальной температуры процесса аппарат оснащен охлаждающей рубашкой, состоящей по высоте из десяти секций, в которые поступает охлаждающая вода и отводится теплая вода. Кроме того, аппарат оснащен верхним люком 2 и лазом 8. Во время работы аппарата в него подаются необходимые компоненты, участвующие в процессе выращивания дрожжей, и сжатый воздух на аэрацию. Продолжительность подачи зависит от программы работы аппарата. Аппарат комплектуется кислотоупорным насосом марки 3Х-9К.

Рис. 18. Дрожжерастильный аппарат марки ВДА-30

На коммуникации вывода воды из охлаждающей рубашки запрещается ставить запорную арматуру во избежание повышения давления в рубашке, слив воды должен быть свободным.

Аппарат ВД2А-100. Аппарат вместимостью 100 м3 предназначен для выращивания товарных дрожжей стадии В. Производительность за один 12-часовой рабочий цикл составляет 7-8 т. Площадь пластин воздухораспределительной системы 10,5 м2. Полезная вместимость 70 м3, внутренний диаметр 5360 мм, высота без постамента 7500 мм, масса 9671 кг. Дрожжерастильный аппарат ВД2А-100 отличается от ранее выпускаемого аппарата ВДА-100 в основном конструкцией воздухораспределительной системы (воздухораспределительные короба клиновидной формы). В остальном по оснастке и принципу действия он аналогичен конструкции аппарата ВДА-30. Материал - нержавеющая сталь.

Аппарат ПНР-100. На некоторых дрожжевых заводах установлены дрожжерастильные аппараты ПНР-100 из нержавеющей стали общим объемом 100 м3 со стационарной трубчатой воздухораспределительной системой. Рабочая полезная вместимость аппарата 70 м3. При работе по 14-часовой схеме с применением концентрированных питательных сред производительность равна 8 т дрожжей. Диаметр аппарата 3600 мм, высота корпуса 9980 мм. Общая высота 11 780 мм. Масса 12 490 кг. Аппарат оснащен механической моющей головкой с автоматической системой пеногашения и охлаждающей рубашкой. На дрожжевых заводах большой производительности эксплуатируются дрожжерастильные аппараты общей вместимостью 200 м3, полезной - 130 м3. Диаметр аппарата 5000 мм, высота цилиндрической части 10 000 мм, масса 20 000 кг. Конструкция аппарата, его оснастка и принцип действия аналогичны устройству аппарата ПНР-100.

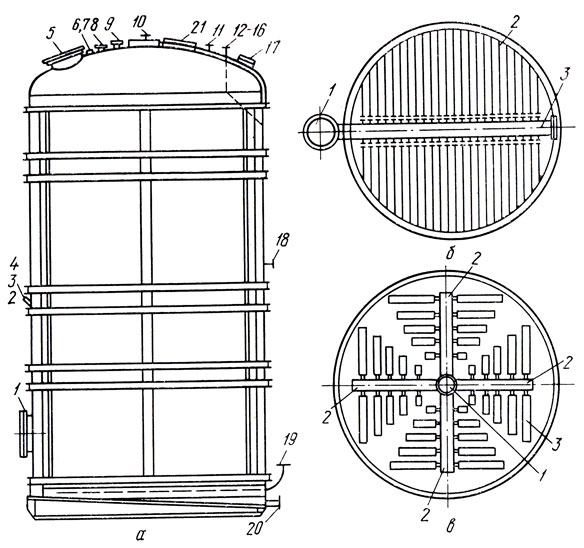

Аппарат со стационарной воздухораспределительной системой Эркен-Шахарского дрожжевого завода (рис. 19,а), Аппарат предназначен для выращивания дрожжей в концентрированных питательных средах. Он представляет собой цилиндрическую герметически закрытую емкость из нержавеющей стали с выпуклой крышкой. Жесткость корпуса аппарата при сравнительно небольшой толщине его стенок достигнута благодаря цилиндрической раме, приваренной к аппарату по его высоте и выполненной из профильной углеродистой стали. Плоское днище аппарата имеет уклон 3° в сторону штуцера 20 для выхода продукта из аппарата. Днище опирается на раму из швеллеров, при помощи которой аппарат крепится к фундаменту во время монтажа.

Рис. 19. Дрожжерастильный аппарат для товарных дрожжей со стационарной воздухораспределительной системой: а - общий вид; б - схема трубчатой воздухораспределительной системы; в - схема воздухораспределительной системы с аэрожелобами конструкции ВНИИХПа

Охлаждение аппарата осуществляется через выносной теплообменник. Производительность аппарата при 17-часовом режиме 9,6 т дрожжей. Общая вместимость аппарата 110 м3, полезная 75 м3, диаметр 3600 мм, высота корпуса 11000 мм; общая высота 12 500 мм, масса 7870 кг.

Дрожжерастильный аппарат оснащен верхним люком 5 и нижним лазом 1. В крышку аппарата вварены патрубки 6, 7 для установки датчиков регулятора и сигнализатора уровня, штуцер 8 для подачи аммиачной воды, штуцер 9 для входа олеиновой кислоты или ее эмульсии на пеногашение, штуцер 10 для крепления сферической моющей головки, штуцер 11 для входа концентрата маточных дрожжей на засев, штуцер 12 для входа питательной среды, штуцер 13 для подачи воды на приготовление дрожжей, штуцер 14 для входа пара на прочистку смотрового окна 17, штуцер 15 для входа раствора диаммонийфосфата и штуцер 16 для входа серной кислоты. В боковую стенку корпуса аппарата вварен штуцер 18 для входа дрожжевого сусла после охлаждения в выносном и пластинчатом теплообменнике. К штуцеру 19 коллектора трубчатой воздухораспределительной системы подводится сжатый воздух. Отработанный воздух отводится через вытяжной воздуховод, присоединяемый к патрубку 21. Для установки датчика рН среды предназначен патрубок 4, для датчика температуры патрубок 3, для замера температуры патрубок 2.

Стационарная воздухораспределительная система аппарата (рис. 19,б) состоит из стояка 1, воздухораспределительных трубок 2 с отверстиями и центрального коллектора (лежака) 3. Трубки соединяются при помощи накидных гаек с внутренней резьбой с патрубками центрального коллектора 3, фиксируются и закрепляются в подставках. Торцы воздухораспределительных трубок закрыты заглушками стандартного типа. Вся система трубок монтируется в аппарате строго горизонтально.

Воздухораспределительные трубки, монтируемые в дрожжерастильных аппаратах на действующих заводах, в поперечном сечении имеют 7 рядов отверстий, расположенных под уголом 15°. На 1 м трубки приходится 1400 отверстий, диаметр трубок 51 мм, толщина стенки 1,5 мм, диаметр отверстий в трубках 0,8-0,9 мм, шаг отверстий в ряду - 5.

Исходными данными для расчета трубчатой воздухораспределительной системы дрожжерастильного аппарата являются максимальный расход воздуха на 1 м3 культуральной среды (в м3/ч), зависящий от технологического регламента выращивания дрожжей и конструкции аппарата, от его полезного набора и высоты слоя жидкости. Суммарная площадь отверстий в воздухораспределительных трубках принимается в среднем на 25% больше площади сечения центрального воздушного коллектора. При расчете площади сечения коллектора важным является выбор оптимальной скорости потока воздуха.

Новая стационарная воздухораспределительная система конструкции ВНИИХПа (рис. 19,в), монтируемая на некоторых действующих дрожжевых заводах и предназначенная для оснастки нового отечественного дрожжерастильного аппарата общей вместимостью 100 м3, состоит из вертикального воздушного стояка 1 диаметром 350 мм, четырех коллекторов 2 диаметром 175 мм каждый, монтируемых в горизонтальной плоскости параллельно днищу аппарата. К четырем коллекторам на фланцевых соединениях прикреплены воздухораспределительные желоба 3, перекрытые сетчатыми диспергирующими элементами, обеспечивающими эффективное распыление аэрационного воздуха.

Длина желобов возрастает пропорционально их удалению от центра аппарата к периферии. Площадь рабочей поверхности воздухораспределения равна 2,1 м2. Оптимальная пропускная способность воздухораспределительной системы составляет 6000 м3/ч. Новая воздухораспределительная система обеспечивает более высокие массообменные и технико-экономические характеристики.

Дрожжерастильные аппараты со стационарной воздухораспределительной системой оснащаются разными типами устройств для отвода отработанного воздуха из аппарата в атмосферу. Наибольшее распространение получили устройства для естественной вытяжки воздуха, которые представляют собой цилиндрический воздуховод, выведенный выше конька кровли дрожжерастильного отделения и закрытый сверху козырьком. Внутри вытяжного воздуховода устроен желоб, к которому присоединена трубка с краном для отвода конденсата, стекающего по его стенкам, за пределы аппарата.

Санитарная обработка дрожжерастильных аппаратов, сборников и коммуникаций механизированным способом. Важным условием ритмичной и стабильной работы завода является регулярное проведение санитарной обработки дрожжерастильной аппаратуры, сборников, насосов, трубопроводов и арматуры. Наряду с ежедекадной и генеральной мойкой и дезинфекцией аппаратуры и коммуникаций дрожжевых заводов необходимо также проводить межсменную и ежесуточную их обработку. Требуемые технологические показатели производства могут быть достигнуты путем использования высокоэффективных дезинфицирующих и, моющих средств в сочетании с механизацией процесса санитарной обработки оборудования.

Механизированная мойка и дезинфекция оборудования осуществляются при помощи специальных разбрызгивающих устройств (механических моющих головок и форсунок), к которым подводится вода для мойки и дезинфицирующие растворы под избыточным давлением.

Мойка аппаратов и сборников при помощи моющих головок производится за счет гидродинамического действия струй моющей жидкости. С целью обеспечения максимального действия струй следует выбрать оптимальную точку установки моющей головки в аппарате или сборнике.

Дезинфицирующий раствор поступает в моющие головки от насосной станции. Станция оснащается сборником для концентрированного и двумя сборниками для рабочего дезинфицирующего раствора, сборником для возврата отработанного дезинфицирующего раствора, насосами для подачи воды и дезинфицирующего раствора на моющие головки, насосами для перекачки концентрированного и возврата использованного дезинфицирующего раствора. Кроме того, в комплект станции входят трубопроводы и арматура для обвязки аппаратов и сборников.

Сборники для дезинфицирующего раствора изготовляются из нержавеющей стали и оснащаются барботерами для пара и воздуха, штуцером для подачи воды, люком для загрузки сыпучих дезинфицирующих средств и указателем уровня. Трубопроводы для подачи дезинфицирующих растворов также изготовляются из коррозиестойкой нержавеющей стали.

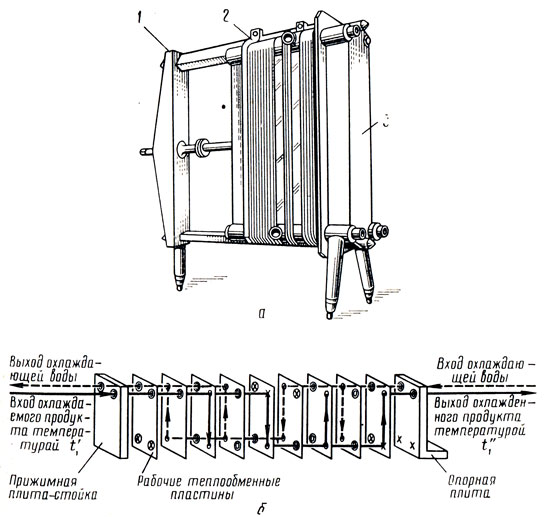

Пластинчатые теплообменники. Они применяются для охлаждения дрожжевого сусла при выращивании дрожжей в дрожжерастильных аппаратах. Это один из наиболее прогрессивных типов жидкостных теплообменников непрерывного действия. Они отличаются компактностью, высокой производительностью и теплотехническими свойствами, универсальностью теплообменной поверхности. Контроль и регулирование тепловых параметров в этих аппаратах автоматизированы.

Пластинчатый теплообменник (рис. 20, а,б) состоит из станины с передней плитой-стойкой 1, задней плитой-стойкой 3, пакета пластин 2, изготовленных из нержавеющей стали. Пластины подвешены на горизонтальных штангах, концы которых закреплены в стойках. Продукт поступает в пластинчатый теплообменник через верхнее угловое отверстие, проходит по каналу, образованному угловыми отверстиями пластин, до пограничной пластины без углового отверстия. Из продольного канала продукт распределяется по нечетным зазорам между пластинами и движется вниз по рифлям пластин. Продукт выходит из зазоров между пластинами в нижний продольный канал, образованный нижними угловыми отверстиями, и выходит из аппарата через штуцер. С обратной стороны пластины омываются хладоносителем, который входит через второй штуцер, распределяется по четным межпластинным зазорам навстречу продукту, охлаждает его и выходит из аппарата. Теплообмен происходит через тонкую металлическую стенку пластин.

На дрожжевых заводах применяют пластинчатые теплообменники площадью поверхности 100 и 160 м2 (площадь поверхности одной пластины 0,5 м2), оснащенные дополнительно двумя боковыми стяжными штангами. В рабочем положении пластины прижаты к резиновым прокладкам. Мойка пластин осуществляется перекачиванием через пластинчатый теплообменник моющего раствора и воды. Пластины чистят периодически, разбирая теплообменник.

Рис. 20. Теплообменник для охлаждения дрожжевого сусла: а - общий вид; б - схема движения охлаждаемого продукта и охлаждающей воды в пластинчатом теплообменнике с двумя симметричными пакетами пластин

Разборные теплообменники могут работать при давлении от 0,002 до 1 МПа и температуре рабочих сред от -20° до +180°С. Пластинчатые теплообменные аппараты характеризуются высокой интенсивностью процессов теплоотдачи и теплопередачи при умеренных гидравлических сопротивлениях.

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'