Линия (агрегат) автоматической завертки конфет ШПЛ-2 с конфетозаверточными автоматами ШАЗ

Линия предназначена для автоматической завертки в потоке глазированных конфет, подаваемых с глазировочного агрегата.

Линия состоит из питающих распределительных и отводных устройств и конфетозаверточных автоматов ШАЗ с ленточными питателями, из которых 9-10 устанавливаются в линии и два в конце - для завертки возможного схода незавернутых на основных автоматах конфет.

Линия устанавливается непосредственно к транспортеру охлаждающей камеры глазировочного агрегата с шириной ленты 620 - 800 мм.

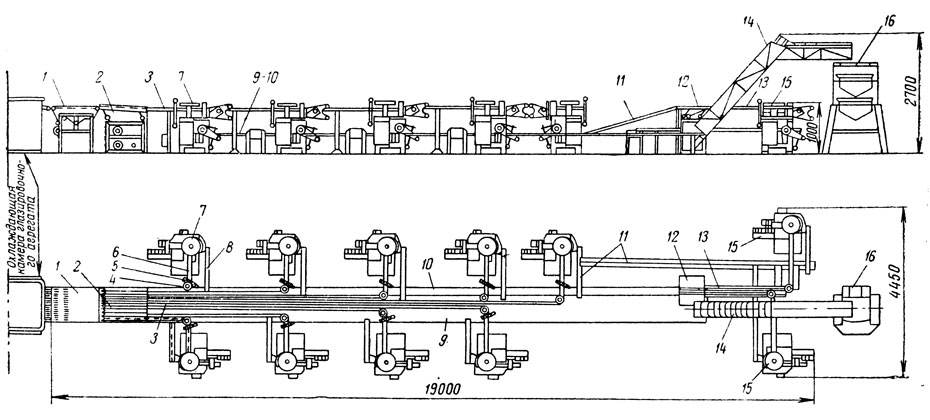

В линии предусмотрены следующие устройства и механизмы (рис. 336): промежуточный ленточный транспортер 1, виброраспределитель 2, ручейковый транспортер 3, поворотно-отводные устройства 4, связанные с ленточными питателями 6 заверточных автоматов 7 фотоэлектрическими блокирующими устройствами, ориентирующие щетки 5 и система транспортеров: поперечные 8 для отвода завернутых конфет, продольный 9 для сбора завернутых изделий и часть транспортера 10 для отвода незавернутых конфет, дополнительный двухканальный виброраспределитель 12, обводные транспортеры 11 и двухручейковый транспортер 13, связанные с установленными в конце линии двумя автоматами 15 для завертки возможного схода незавернутых конфет.

Для подачи завернутых конфет на взвешивание и упаковку устанавливают наклонный транспортер 14 и автоматические весы 16.

Рис. 336. Схема линии автоматической завертки конфет ШПЛ-2 с автоматами ШАЗ

Промежуточный ленточный транспортер по ширине такой же, как и транспортер охлаждающей камеры глазировочного агрегата, имеет скорость вдвое большую, чем скорость ленты охлаждающего транспортера (7,5-8 м/мин). Благодаря этому в продольных рядах между конфетами создаются разрывы, необходимые для лучшего попадания конфет в каналы виброраспределителя.

Виброраспределитель предназначен для образования нужного количества рядов конфет по числу устанавливаемых в линии конфетозаверточных автоматов ШАЗ путем соответствующей перегруппировки и уменьшения вдвое рядов потока глазированных конфет, поступающего с охлаждающего транспортера глазировочного агрегата через промежуточный транспортер (например, с 18 рядов на 9, с 22-на 11).

Виброраспределитель выполнен в виде винипластового желобчатого стола, укрепленного на четырех качающихся опорах. На поверхности стола имеется ряд каналов - желобов по числу стоящих в потоке конфетозаверточных автоматов. С входной стороны каналы, расширяясь по определенной кривой, образуют устья - "ловушки". Дно устья и каналов плоское, переходящее в конце стола в полуцилиндрическое.

Вибрация желобчатому столу сообщается от эксцентрика, приводимого во вращение от электродвигателя через вариатор скорости, позволяющий регулировать частоту колебаний.

Поступающие с промежуточного транспортера 1 беспорядочным потоком из 18 рядов глазированные конфеты попадают по два ряда в устья каналов желобчатого стола виброраспределителя. Благодаря несимметричной форме входных устьев конфеты, не заклиниваясь, группируются в каждом канале в один ряд из двух. Отдельные конфеты, движущиеся по каналам в положении "на ребре", дойдя до концевой части стола, где каналы имеют полуцилиндрическое сечение, благодаря вибрации стола теряют устойчивость, поворачиваются в нужное положение - плашмя, на широкое основание - и поступают на примыкающие к виброраспределителю ручейковые транспортеры.

Длина стола виброраспределителя 550 мм, ширина соответствует ширине ленты глазировочного агрегата, высота должна быть на уровне ленты транспортера охлаждающей камеры глазировочного агрегата, число каналов при ширине ленты глазировочного агрегата 620 мм- 9-10, шаг между каналами 65 мм, угол наклона стола 2,5°. Число колебаний стола от 750 до 1300 в минуту, эксцентриситет 2 мм. Потребная мощность электродвигателя 0,5 кет.

Ручейков ый транспортер состоит из отдельных узких ленточных транспортеров различной длины. Количество транспортеров соответствует числу устанавливаемых в линии заверточных автоматов. По бокам транспортеры по всей длине имеют неподвижные борта. Ленточные питатели заверточных автоматов расположены под углом 90° к ручейковому транспортеру, поэтому для изменения направления движения конфет, подаваемых к заверточным автоматам на угол 90°, в конце каждого ручейкового транспортера установлены поворотно-отводные устройства.

Количество ручьев 9-10, ширина ручьев соответствует ширине конфет, ширина ленты транспортеров в каждом ручье 40 мм, скорость ленты 22 м/мин.

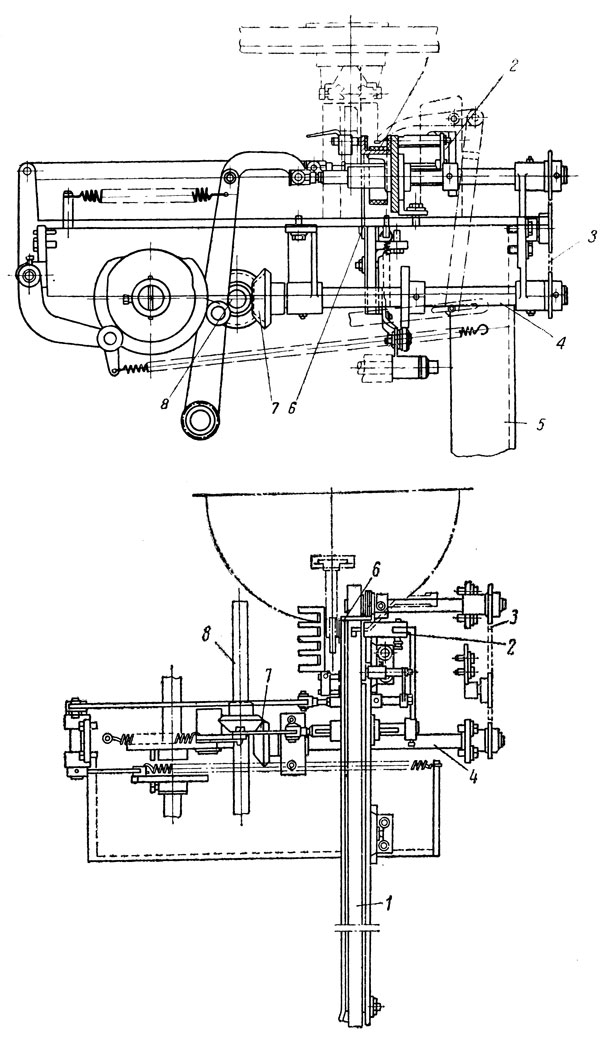

Поворотно-отводное устройство (рис. 337) состоит из диска 2 с бобышкой 3, вращающегося на вертикальной оси, и подвижной заслонки 4. Поворотно-отводное устройство связано непосредственно с одной стороны с лентой ручейкового транспортера 1, с другой - с ленточным питателем 6 заверточного автомата 9 и фотоэлектрическим блокирующим устройством 7.

Рис. 337. Схема поворотно-отводного устройства линии ШПЛ-2

Перемещение подвижной заслонки 4 в вертикальном направлении вниз осуществляется при помощи тягового электромагнита через систему рычагов и тяг. Управление электромагнитом - от фотоэлектрического блокирующего устройства, смонтированного на ленточном питателе. В верхнем положении заслонка образует концентричный борт вокруг диска, в нижнем положении открывает свободный сход не завернутым конфетам через лоток 5.

Фотоэлектрическое блокирующее устройство 7 состоит из фотоэлектрического датчика и системы последовательно включенных реле 8. Фотоэлектрический датчик состоит из фотосопротивления, оптической системы и источника света - электролампочки, отбрасывающей пучок света через оптическую систему на фотосопротивление. Арматура фотоэлектрического датчика расположена на бортах транспортера ленточного питателя так, что луч света пересекает транспортер с движущимися на нем с известными интервалами конфетами.

Ориентирующая щетка (см. рис. 336) служит для правильной ориентировки конфет, поступающих с ручейкового транспортера через поворотно-отводное устройство в ленточный питатель. При повороте движущихся конфет на 90° они иногда становятся в положение на ребро, при котором затрудняется вход изделий в питатель; назначение щетки - укладывать такие конфеты плашмя или сбрасывать их в отводной лоток 5. Привод щетки осуществляется от привода заверточного автомата.

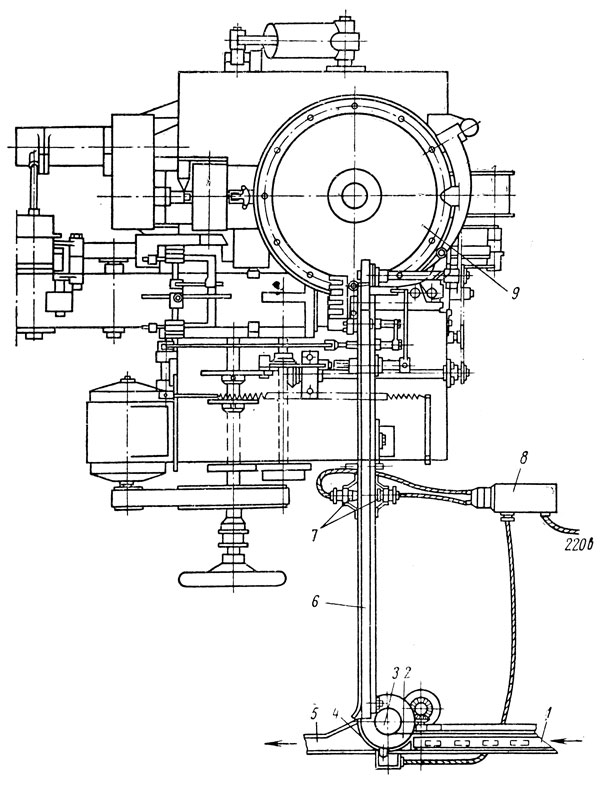

Автоматический ленточный питатель (рис. 338) предназначен для подачи глазированных конфет на завертку в автомат ШАЗ и является узлом этого автомата. Питатель имеет ряд устройств, которые обеспечивают подачу глазированных конфет в завертывающие механизмы строго по одной, без повреждения и ухудшения товарного вида.

В питателе предусмотрены две системы автоматической блокировки на случай заторов изделий и для прекращения подачи оберточного материала при отсутствии изделия. Такой питатель может быть установлен также на заверточных машинах типа ЕФ-1, ЛУЗ/бб, КЗП-1 и других взамен имеющихся на этих машинах дисковых питателей при использовании машин в линии автоматической завертки конфет.

Синхронизация работы механизмов ленточного питателя с механизмами заверточного автомата ШАЗ осуществляется посредством кулачковых механизмов от приводного вала заверточного автомата.

Ленточный питатель (см. рис. 338) имеет транспортер 1, смонтированный на консольном основании на станине заверточного автомата 5, поперечный толкатель 2, разделительную пластинку-отсе- катель 6 и механизмы автоматической блокировки (на рис. 338 не показаны).

Транспортер питателя приводится в движение посредством цепной передачи 3 через валик 4 и коническую зубчатую передачу 7 от приводного вала 8 заверточного автомата. Скорость транспортера ленточного питателя до 30 м/мин. Поперечный толкатель 2 укреплен на рычаге и помещен в проеме боковой стенки транспортера. Движение толкателя осуществляется от кулачка через рычаг и тягу.

Разделительная пластина 6 через рычажную систему получает возвратно-поступательное движение в вертикальной плоскости и разграничивает зону концевой части ранспортера с зоной работы подъ емной гребенки (нижнего пуансона), обеспечивая устойчивое положение конфеты при вертикальном ее перемещении.

Рис. 338. Схема автоматического ленточного питателя к конфетозаверточному автомату ШАЗ

На бортах транспортера питателя 6 (см. рис. 337) установлен фотоэлектрический датчик 7 так, что поступающий от источника света луч проходит через отверстия в бортах, пересекая пространство над транспортером питателя, и попадает на фотосопротивление. Этот Датчик контролирует заполнение транспортера ленточного питателя изделиями, а также реагирует на возможные остановки автомата по различным причинам.

Электрическая схема блокировки построена таким образом, что отдельные кратковременные импульсы затемнения от проходящих на транспортере питателя конфет не вызывают включения исполнительных устройств. Схема блокировки включается только при относительно длительном затемнении фотосопротивления - при образовании затора - сплошного ряда конфет в питателе или в случае остановки автомата.

При срабатывании схемы блокировки (см. рис. 337) электромагнит с помощью реле 8 втягивает якорь и перемещает подвижную заслонку 4 в нижнее положение, открывая выход не завернутым конфетам через наклонный лоток 5 на отводной транспортер.

После устранения затора заслонка автоматически возвращается в исходное положение вследствие обесточивания электромагнита и процесс подачи конфет в ленточный питатель и автоматическая завертка восстанавливаются.

В концевой части транспортера питателя (см. рис. 338) имеется неподвижная полочка снабженная упором для поступающей конфеты. В полочке сделано овальное отверстие для прохода светового луча от фотоэлектрического датчика блокирующей системы для прекращения подачи оберточного материала при отсутствии конфеты в питателе. Источник света, установленный над транспортером питателя, при помощи оптической системы направляет узкий пучок света на фотосопротивление, установленное над транспортером питателя (на схеме не показано). Конфета, дойдя до упора на транспортере питателя, перекрывает отверстие в полочке, прерывая световой луч. В этом случае вся система механизмов ленточного питателя действует нормально, пересылая конфету на подъемную гребенку завертывающего механизма автомата. Завернутые конфеты по поперечному транспортеру 8 и продольному транспортеру 9 отводятся на взвешивание и упаковку в короба (см. рис. 336).

При отсутствии конфеты в концевой части транспортера-питателя луч света, попадая на фотосопротивление, вызывает включение схемы блокировки электромагнита, который при помощи рычажной системы блокирует механизм толкателя и отсекателя. Этот электромагнит, связанный тягой с механизмом щипцов, запирает их в открытом положении, прекращая подачу оберточного материала при отсутствии конфеты в концевой части питателя, и автомат, таким образом, совершает холостой цикл.

В последнее время на отдельных фабриках осуществлены также другие варианты автоматической блокировки щипцов и ножниц при отсутствии изделий в питателе.

Возможный сход незавернутых конфет по транспортеру 10 (см. рис. 336) поступает на концевой участок линии, состоящий из двухканального виброраспределителя 12, аналогичного по конструкции с описанным выше, двухручейкового транспортера 13 и двух заверточных автоматов 15.

Завернутые на резервных машинах конфеты отводными транспортерами 11 направляются в общий поток готовой продукции на взвешивание и упаковку, а оставшиеся незавернутыми конфеты поступают через отводные устройства и двухканальный виброраспределитель снова на завертку. Таким образом обеспечивается полностью автоматическая завертка на линии. Завернутые конфеты с линии транспортером 14 подаются в бункер весов 16 на взвешивание и далее на упаковку в торговую тару.

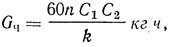

Производительность (фактическую) заверточного автомата можно определить по формуле

где n - количество заверток, производимых автоматом в минуту (по паспорту);

С1 - коэффициент, учитывающий возвратные отходы при завертке (при норме возвратных отходов до 1% C1=0,99);

С2 - коэффициент использования производительности автомата (С2=0,9);

k - количество завертываемых изделий в 1 кг.

Если принять нормируемые остановки и перерывы в работе автоматов в течение семичасовой смены равными 0,5 ч (30 мин), то сменная производительность одного заверточного автомата будет Gсм.авт = 6,5 Оц кг/смену.

Потребное количество заверточных автоматов для установки в линии соответственно составит

где Gсм.ли - сменная производительность линии, кг.

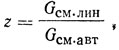

Техническая характеристика

Изготовитель - Харьковский завод табачного машиностроения.

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'