Автомат для завертки таблеток карамели RP

Автомат предназначен для завертки таблеток карамели квадратной формы в тюбик в лакированный целлофан.

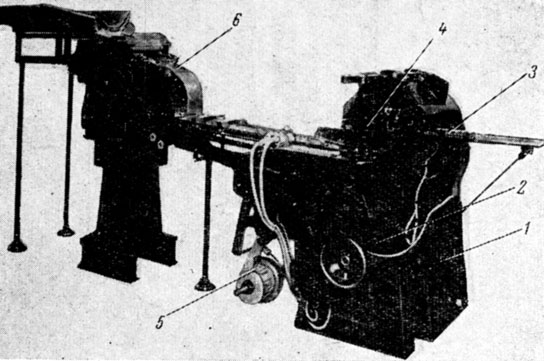

Автомат (рис. 343) состоит из следующих основных узлов: станины привода 2, питателя 6, механизма подачи обертки 5, завертывающих механизмов 4 и выводного лотка 3.

Автомат снабжен вариатором скоростей, позволяющим изменять производительность в пределах от 50 до 100 циклов в минуту.

Питатель состоит из приемного бункера с решетчатым дном, вибрирующего лотка, разделительного каскада, раскладывающей гребенки и цепного транспортера, снабженного карманами для роликов карамели.

Узел подачи обертки состоит из ротационного механизма, разматывающего ленту целлофана из рулона, подающих щипцов и механизма резки, отделяющего заготовку обертки от ленты.

Рис. 343. Автомат для завертки таблеток карамели RP

К завертывающим механизмам относятся: подъемный столик, неподвижная матрица, подгибатели для образования донышка, пе-риодически вращающийся ротор, механизм выталкивания изделия из лапок ротора, формирующие подгибатели целлофана с торцов и направляющие шины с пазами для закладки носков на торцах. Кроме того, в этот узел входят нагреватели для склейки продольного шва трубки обертки и торцов готового тюбика.

Таблетки карамели загружаются в приемный бункер, а оттуда по каналам вибрационного питателя направляются к разделительному каскаду. В зависимости от количества каналов в питателе устанавливается количество таблеток, завертываемых в один тюбик.

При попадании в направляющие каналы таблетки становятся в вертикальное положение. Спускаясь по разделительному каскаду, таблетки встречают на пути ограничительный упор, совершающий возвратно-поступательное движение в вертикальной плоскости. Со- бираяеь у упора (при остановке последнего в нижнем положении), таблетки образуют ровные ряды и в таком положении попадают на раскладывающую гребенку.

Гребенка укладывает ряд таблеток в карман цепного транспортера, который подводит этот ряд к первой позиции завертки..В этом положении на тюбик таблеток подающими щипцами накладывается заготовка оберточного материала. Затем тюбик, зажатый между подъемным столиком и верхним прижимом, начинает подъем и проходит между двумя неподвижными направляющими. При этом вокруг тюбика образуется П-образная фигура из обертки. В верхнем положении тюбик захватывается лапками ротора, совершающего прерывистое вращательное движение.

При движении тюбика в лапках ротора подвижным и неподвижным подгибателями закладываются две нижние обертки. После этих операций образуется трубка из обертки.

Из лапок ротора специальным толкателем тюбик выводится в камеру, где производится заделка обертки с торцовых сторон и ее термосклеивание. При этом сначала боковыми подгибателями с двух сторон проминаются свободные концы трубки обертки, затем при по-мощи пазов в стенках камеры закладываются образовавшиеся носки. Нагревателями, установленными в стенках и дне камеры, сплавляются торцы тюбика и продольный шов.

Завернутый тюбик поступает на выводной лоток.

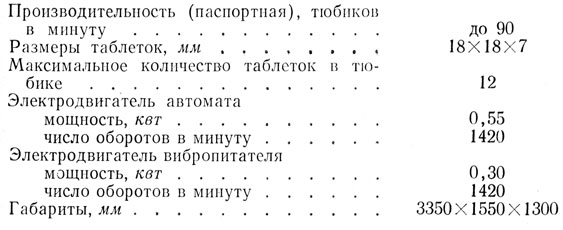

Техническая характеристика

Изготовитель - фирма "Норман Бартлит" (Англия).

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'