§ 2. Оборудование для обработки сырья

Пластинчатые пастеризационно-охладительные установки. Для термической обработки (стерилизации или пастеризации) мелассы (с последующим охлаждением) в непрерывном потоке применяют пластинчатые теплообменные установки со встроенным или выносным выдерживателем.

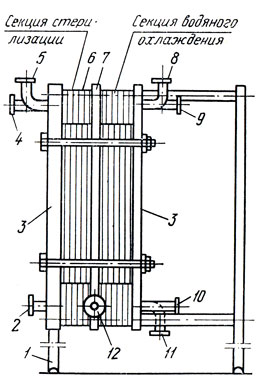

Пластинчатый стерилизатор (рис. 13) состоит из станины 1, рабочих и разделительных рифленых пластин 6, 7, изготовленных из нержавеющей стали. Пластины подвешены на параллельных штангах, закрепленных в передней и задней опорных плитах 3. С помощью винта пластины сжимаются в пакет из двух секций (стерилизации и охлаждения). Герметичность стерилизатора обеспечивается резиновыми прокладками, уложенными в канавки рабочих пластин.

Рабочие и разделительные пластины подвешены на штангах поочередно и образуют теплообменную поверхность. По желобкам пластин в вертикальном направлении с одной стороны протекает меласса, с другой - пар в секции стерилизации и холодная вода в секции охлаждения.

Производительность пластинчатого стерилизатора, установленного на заводе с импортным оборудованием составляет 4000 кг/ч по мелассе, разбавленной до 41 % СВ.

В секции стерилизации, которая имеет площадь поверхности 4,7 м2, меласса, поступающая по штуцеру 12, подогревается до температуры 90-120°С насыщенным паром температурой 130°С, подаваемым в штуцер 5. Конденсат отводится через штуцер 2. В секции охлаждения, которая имеет площадь поверхности 0,84 м2, стерильная меласса охлаждается до 80°С холодной водой температурой 15-18°С, поступающей через штуцер 8 и выходящей через штуцер 11. Температура стерилизации мелассы выдерживается в течение 60 с в выносном трубчатом выдерживателе, в который меласса поступает под напором через штуцер 4 из секции стерилизации и возвращается через штуцер 10 в секцию охлаждения пластинчатого стерилизатора. Охлажденная меласса выходит из секции охлаждения через штуцер 9. Потеря давления на продуктовой линии составляет 0,04 МПа, а на линии охлаждающей воды 0,02 МПа. Габаритные размеры стерилизатора 950x550x1595 мм. Масса 950 кг.

Рис. 13. Пластинчатый стерилизатор для мелассы

На дрожжевых заводах, оснащенных отечественным оборудованием, применяют пастеризационно-охладительные установки марки ВП1-У5 для тонкослойной пастеризации мелассы с последующим охлаждением. Пастеризация и охлаждение происходят в автоматическом режиме, что обеспечивает хорошие санитарно-гигиенические условия, исключает выход недопастеризованной мелассы.

Пластинчатый теплообменник установки разделен на секции регенерации, пастеризации и охлаждения.

Аппаратурная схема приготовления мелассного раствора с применением установки ВП1-У5 состоит из пластинчатого пастеризатора, трубчатого выдерживателя, парового инжектора для подогрева воды, бойлера, насоса для горячей воды, бачка для дезинфицирующего раствора, кларификатора для осветления мелассы, обвязки продуктопроводами, водопроводом и паропроводами, арматуры и пульта управления. Для чистки пластинчатого теплообменника его разбирают через 15-20 сут. Теплообменные пластины чистят с помощью 1,5-2%-ного раствора азотной кислоты.

На дрожжевых заводах, оснащенных комплектным оборудованием из ПНР, установлены односекционные пластинчатые стерилизаторы производительностью 1500 кг/ч. Меласса стерилизуется при температуре 110°С. Расход пара ПО кг/ч. Габаритные размеры стерилизатора 680X600X1628 мм. Масса 300 кг. Пластинчатые стерилизаторы оснащаются контрольно-измерительными приборами и средствами автоматики для контроля и регулирования температуры продукта.

Кларификаторы (центрифуги для осветления мелассы). Они подразделяются на кларификаторы периодического действия с барабаном, выполненным из цилиндрических вставок, и кларификаторы непрерывного действия с барабаном из конических тарельчатых вставок.

Отделение мелассы от взвешенных частиц, коллоидных веществ и других примесей происходит в результате действия центробежных сил, возникающих при вращении барабана с большой частотой.

На отечественных дрожжевых заводах установлены кларификаторы марки ВСМ, которые относятся к многокамерным центрифугам полузакрытого типа. Кларификатор ВСМ имеет станину, приводной механизм, многокамерный барабан, коммуникации и контрольные приборы (тахометр, пульсатор и манометр). После остановки кларификатора осадок удаляют вручную. Отвод осветленной мелассы напорным диском снижает пенообразование. Производительность кларификатора по густой неразбавленной мелассе составляет 1800-2000 л/ч, частота вращения барабана 4170 об/мин, мощность электродвигателя 10 кВт.

В последнее время освоен выпуск нового кларификатора - тарельчатого саморазгружающегося герметического исполнения марки А1-ВСЕ. Меласса осветляется в пакете вставных тарелок, а шлам собирается в специальной камере, вынесенной за пределы барабана. Производительность по разбавленной мелассе 8,5 м3/ч. Содержание осадка в исходном продукте 0,5%. Давление на выходе осветленной мелассы 0,44 МПа. Давление буферной воды 0,24 МПа. Мощность электродвигателя 10 кВт. Удаление осадка из кларификатора автоматическое, частота выброса осадка регулируется в зависимости от содержания осадка в исходном продукте. Кларификатор поставляется комплектно с пультом управления, фильтром для исходной мелассы, гидросистемой для автоматического управления подачей воды при управлении открытием и закрытием барабана.

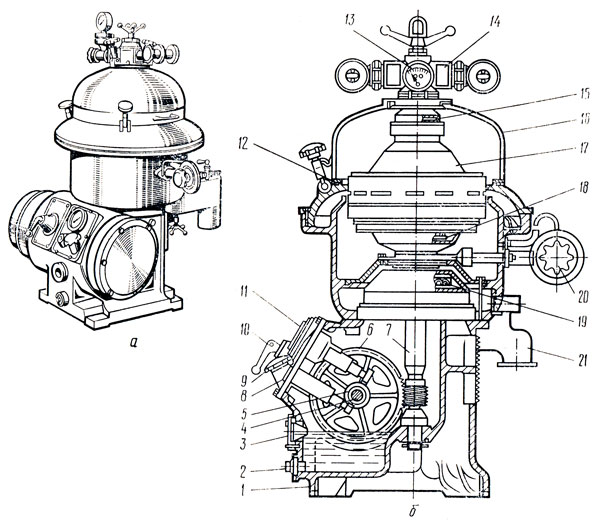

На многих дрожжевых заводах установлены саморазгружающиеся кларификаторы с автоматическим выбросом шлама марки BRPX фирмы "Де-Лаваль" (рис. 14). Осветленная меласса подается в барабан 17 через впускной патрубок с вентилем 14, очищается от загрязнений при прохождении через пакет вставных тарелок и вытесняется из барабана 17 под действием центробежной силы. Отделенный от жидкости шлам собирается в специальной камере барабана и выбрасывается через патрубок 21. Опорной деталью кларификатора, на которой монтируются основные детали кларификатора и при помощи которой он крепится к фундаменту, является станина 1. Часть днища станины является одновременно днищем картера, в который через отверстие, закрываемое пробкой 9, заливается смазочное масло для смазки вращающегося червячного колеса 6 и вертикального червячного вала 7. Наблюдение за уровнем масла в картере осуществляется через маслоуказательное стекло 3. Слив отработанного масла из картера осуществляется через сливное отверстие, закрываемое завинчивающейся пробкой 2. Частота вращения вала червячного колеса измеряется счетчиком 8 и тахометром 11. Соединение приводного электродвигателя с приводным валом 4 червячного колеса осуществляется через фрикционное сцепление 5. Червячное колесо входит в зацепление с червяком вертикального вала 7 (веретена), который вращается вместе с посаженным на нем барабаном 17. Вал 7 насажен в подпятниковом и горловом подшипнике 19. Торможение приводного вала во время остановки кларификатора осуществляется при помощи фрикционных накладок тормоза поворотом рукоятки 10.

Рис. 14. Кларификатор для мелассы с автоматической выгрузкой шлама марки BRPX фирмы 'Де-Лаваль': а - общий вид; б - разрез

Посадка кожуха (крышки) 16 кларификатора на установочном кольце 12 осуществляется посредством уплотнительного резинового кольца, а его надежная фиксация при помощи откидных барашек.

Во время работы кларификатора открывание и закрывание передвижного дна барабана 18 осуществляется под воздействием давления воды на него. Подача воды в кларификатор для управления циклом осветления мелассы и автоматического выброса осадка осуществляется через распределительный клапан 20 по двум каналам. Осветленная жидкость отводится из камеры в верхней части барабана кларификатора под давлением, создаваемым напорным диском 15. Противодавление в напорном диске, необходимое для уменьшения пенообразования в осветленной мелассе, регулируется вентилем 14 и отсчитывается манометром 13.

Пневмоакустическая установка для приготовления эмульсии олеиновой кислоты. На многих дрожжевых заводах с целью экономии олеиновой кислоты применяют установку марки А1-АДИ-2 (конструкции ВНИЭКИпродмаша) для приготовления эмульсии олеиновой кислоты.

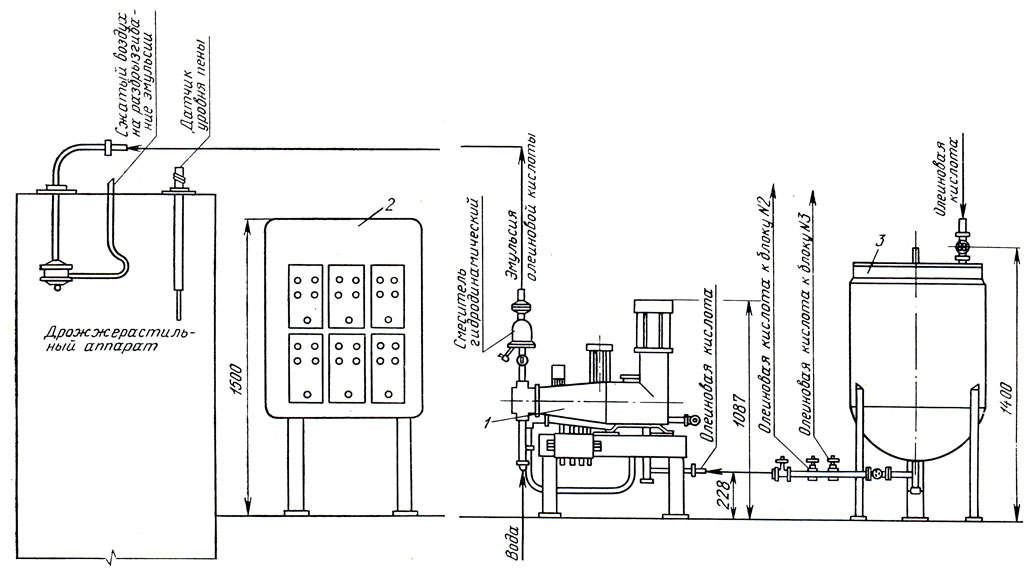

Установка (рис. 15) состоит из трех блоков 1, сборника для олеиновой кислоты 3 и щита управления 2. Каждый блок, обслуживающий два дрожжерастильных аппарата, состоит из четырех насосов-дозаторов (двух для воды и двух для олеиновой кислоты), фильтра для олеиновой кислоты, двух гидродинамических смесителей и двух запорных электромагнитных вентилей. Весь комплект элементов блока смонтирован на общей фундаментной плите. Производительность плунжерных насосов-дозаторов марки НД 400/16 для воды 400 л/ч, давление 1,6 МПа. Для подачи олеиновой кислоты применяются насосы НД 40/26 производительностью 40 л/ч и давлением 2,5 МПа.

Необходимая концентрация олеиновой кислоты в водной эмульсии устанавливается плавной настройкой производительности насосов. Настройку проводят обычно в пределах 7-10% жирной кислоты в эмульсии. Максимальная производительность установки по эмульсии 800 л/ч. Гидродинамический смеситель представляет собой сварной сосуд с размещенными в нем соплом, отражателем и резонатором. При выходе из сопла в струе двух жидкостей возникают упругие колебания. Получение стойкой высококачественной эмульсии достигается за один проход олеиновой кислоты и воды через смеситель.

Рис. 15. Пневмоакустическая пеногасительная установка марки А1-АДИ-2

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назовите виды оборудования для перемешивания мелассы при хранении, разбавлении и предварительной обработке.

2. Какие типы оборудования применяются для пастеризации и стерилизации мелассы?

3. Каковы конструктивные особенности кларификаторов с ручной и автоматической выгрузкой осадка?

4. Назовите основные конструктивные элементы установки для приготовления эмульсии пеногасителя.

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'