Унифицированные змеевиковые вакуум-аппараты 33-А с отделенной вакуум-камерой и ручной выгрузкой массы

Особенность унифицированных змеевиковых вакуум-аппаратов производительностью 1000 и 500 кг/ч заключается в том, что их греющая змеевиковая часть изготовляется на базе одинаковых стандартных штампованных днищ одного и того же диаметра. В греющих частях обоих аппаратов смонтированы сдвоенные, последовательно соединенные змеевики из медных труб одинакового диаметра (обычно 55*2 мм), но поверхность нагрева и высота греющей части аппарата производительностью 500 кг/ч соответственно меньше по сравнению с аппаратами производительностью 1000 кг/ч. Объем и размеры вакуум-камер, а также ловушек обоих аппаратов одинаковые.

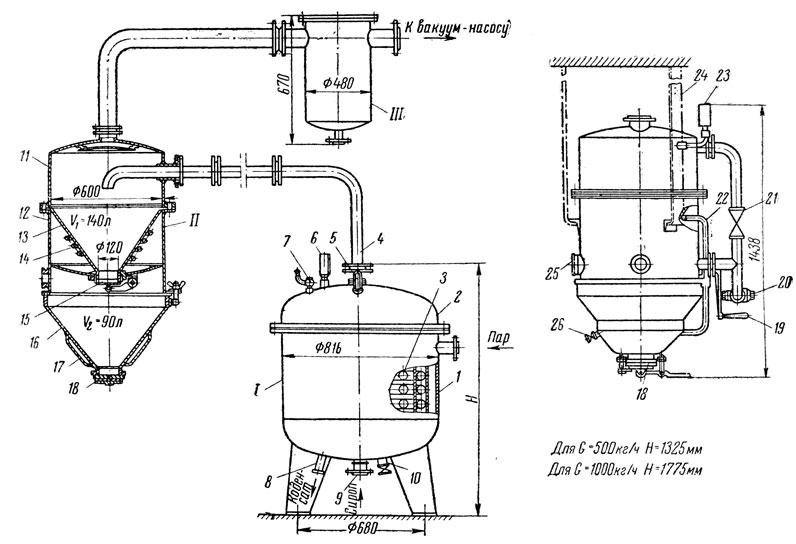

Унифицированный змеевиковый вакуум-аппарат 33-А (рис. 44) состоит из трех частей: греющей 1, выпарной II и ловушки III.

Греющая и выпарная части соединены между собой трубопроводом. Ловушку устанавливают на трубопроводе, соединяющем вакуум-камеру с конденсатором смешения и вакуум-насосом.

Греющая часть 1 унифицированного змеевикового вакуум- аппарата представляет собой цилиндрический стальной корпус 1 с приваренным стандартным штампованным стальным днищем в нижней части и отъемной крышкой 2. Внутри корпуса смонтирован медный змеевик 3, имеющий два ряда витков, соединенных между собой последовательно. Нижний конец змеевика присоединяется к трубопроводу от сиропного плунжерного насоса, питающего вакуум-аппарат, а верхний - к соединительному трубопроводу 4, идущему к выпарной части вакуум-аппарата, которая присоединяется трубопроводом через ловушку к конденсатору смешения поршневого мокровоздушного вакуум-насоса (см. схему на рис. 43).

В верхней части корпуса I греющей части аппарата имеется штуцер для подачи греющего пара; на крышке смонтирован манометр б, предохранительный клапан 5 и кран 7 для выпуска воздуха. В днище аппарата имеется штуцер 9 для подачи сиропа, штуцер 8 для спуска конденсата и кран 10 для продувки аппарата.

Выпарная часть II ваукум-аппарата состоит из двух стальных обечаек - верхней 11 и нижней 12 -и нижнего стального конуса (копильника) 16, соединенных между собой фланцами и откидными болтами. Между обечайками помещена конусная медная чаша 13, горловина которой перекрывается клапаном 15. Конусная чаша, полость верхней обечайки и сферическая стальная крышка образуют верхнюю вакуум-камеру емкостью 140 л. Объем нижнего конусного копильника 90 л. Для предотвращения застывания увариваемой массы на стенках конусной чаши 13 с наружной стороны смонтирован змеевик 14, в котором циркулирует греющий пар, подаваемый через трубку 22.

Рис. 44. Унифицированный змеевиковый вакуум-аппарат 33-А с отделенной вакуум-камерой и ручной выгрузкой массы

Верхний внутренний клапан 15, открываемый и закрываемый рукояткой 19, служит для обеспечения непрерывности процесса уваривания (при выгрузке готовой массы он перекрыт) и для выпуска из верхней камеры в нижний приемный конус карамельной массы, скапливающейся во время разгрузки аппарата.

На верхней обечайке вакуум-камеры со стороны рабочего места смонтирован вакуумметр 23 для контроля за разрежением.

Нижний конус вакуум-камеры для предотвращения застывания подготовленной к выгрузке карамельной массы на 3/4 высоты омывается греющим паром, подаваемым в паровую рубашку 17 через трубку 22. Для выпуска воздуха из рубашки 17 предусмотрен воздушный кран 26. Для периодической выгрузки готовой карамельной массы предусмотрен наружный клапан 18 с рукояткой. Для наблюдения за выходом массы служат смотровые окна 25 в нижней приемной части вакуум-камеры. Для сообщения верхней вакуум-камеры с нижним приемником и нижнего приемника с атмосферой предусмотрена соединительная труба с кранами 21 и 20.

Выпарная часть вакуум-аппарата крепится на тягах 24 к потолку или на кронштейнах к степе.

Змеевиковые вакуум-аппараты этого типа удобны для установки в поточных линиях производства карамели и не требуют сооружения специальных площадок для монтажа греющей части аппарата. Кроме того, греющая часть вакуум-аппарата вместе с плунжерным сиропным насосом и вакуум-насосом может быть установлена на некотором расстоянии от выпарной части вакуум-аппарата или в другом помещении, что обеспечивает лучшее санитарное состояние участка.

Ловушка III, предназначенная для задерживания частичек карамельной массы, уносимых со вторичным паром при отсасывании его, представляет собой цилиндрический стальной сосуд с плоской крышкой и перегородкой внутри, расположенной напротив входного патрубка. Задержанные частицы карамельной массы отводятся через нижний патрубок ловушки для последующей переработки.

Перед началом работы аппарат прогревают; для этого открывают общий паровой вентиль и вентили для продувки змеевика и подогрева карамельной массы (в вакуум-камере); избыточное давление пара при этом должно быть не более 2 ат (196 кн/м2). После прогрева аппарата вентиль продувки змеевика необходимо закрыть, затем закрыть клапаны вакуум-камеры и нижнего приемного конуса, включить мокровоздушный вакуум-насос, открыть кран на сиропном трубопроводе, включить продувной насос (если аппарат оснащен автоматической выгрузкой, включить автомат выгрузки) и открыть вентиль на паровой линии для постепенного получения рабочего давления, указанного в паспорте.

Карамельный сироп заданной влажности (14-16%) из расходного сиропного бака (см. рис. 43) плунжерным насосом с регулируемой подачей непрерывно нагнетается в змеевик аппарата под давлением до 4 ат (392 кн/м2). Одновременно в корпус греющей части аппарата через верхний штуцер подается греющий пар. В паровом пространстве аппарата греющий пар омывает змеевик 3 (см. рис. 44) и конденсируется. Конденсат непрерывно отводится через штуцер 8 в конден-сатоотводчик.

Давление греющего пара контролируется манометром 5; в случае превышения давления пара выше допустимого, срабатывает предохранительный клапан 5.

Поступающий в сдвоенный змеевик карамельный сироп поднимается сначала по внутренним спиралям, переходя по соединительной трубе змеевика в нижнюю спираль, движется вверх по наружным спиралям змеевика; из верхней наружной спирали змеевика карамельная масса поднимается по соединительному трубопроводу 4 в вакуум- камеру аппарата, в которой поддерживается разрежение до 680 мм рт. ст. с помощью конденсатора смешения и поршневого мокровоздушного вакуум-насоса, присоединяемых к вакуум-камере. Карамельная масса, получаемая в результате уваривания карамельного сиропа в змеевике, непрерывно поступает в вакуум-камеру, при этом процесс уваривания массы до конечной влажности 1,5-2% продолжается благодаря интенсивному само испарению ее в разреженном пространстве.

Вторичный пар и воздух (выделяющиеся из сиропа при его уваривании и подсасываемый при периодической разгрузке вакуум-камеры) устремляются из вакуум-камеры по отводному трубопроводу в конденсатор смешения; при этом вторичный пар конденсируется непрерывно подаваемой в конденсатор смешения охлаждающей водой (см. рис. 43). Образующаяся при этом водовоздушная смесь откачивается из конденсатора смешения вакуум-насосом, чем и обеспечивается создание и поддержание разрежения в вакуум-камере аппарата.

Расположенный у сферической крышки вакуум-камеры отбойник препятствует уносу карамельной массы в конденсатор.

По мере накопления готовой массы о вакуум-камере ее периодически через каждые две минуты выгружают, не нарушая непрерывности процесса уваривания.

Для выгрузки скопившейся готовой карамельной массы из нижнего конуса 16 вакуум-камеры при закрытом верхнем клапане 15 открывают нижний клапан 18 и одновременно соединяют нижний конус с атмосферой, открывая воздушный кран 20. По окончании выгрузки массы закрывают нижний клапан 18 и кран 20, затем перед открытием верхнего клапана 15 выравнивают разрежение в обеих частях вакуум-камеры, для чего при закрытом нижнем клапане 18 открывают кран 21, соединяющий верхнюю и нижнюю части камеры. После этого закрывают кран 21, открывают верхний клапан 15 и процесс уваривания продолжается с использованием полного объема обеих частей вакуум-камеры. По мере накопления готовой массы в вакуум-камере процесс выгрузки повторяется каждые 2 мин.

При использовании змеевиковых вакуум-аппаратов для уваривания фруктово-ягодных начинок от начальной влажности 40-50% до конечной 17-20% избыточное давление греющего пара поддерживают в пределах 3-4 ат, а объем вакуум-камеры для предотвращения уноса массы в конденсатор со вторичным паром увеличивают в 5-7 раз; кроме того, устанавливают ловушку; разрежение в вакуум-камере поддерживают до 400 мм рт. ст.

Практикуется также безвакуумное уваривание начинок в змеевиковой греющей части таких аппаратов, при этом вместо вакуум-камеры для отсоса вторичного пара устанавливают пароотделитель с вентилятором (см. описание агрегата для уваривания начинок). Греющую часть змеевиковых аппаратов с пароотделителями используют также для непрерывного уваривания конфетных, ирисных, мармеладных и других кондитерских масс (см. ниже).

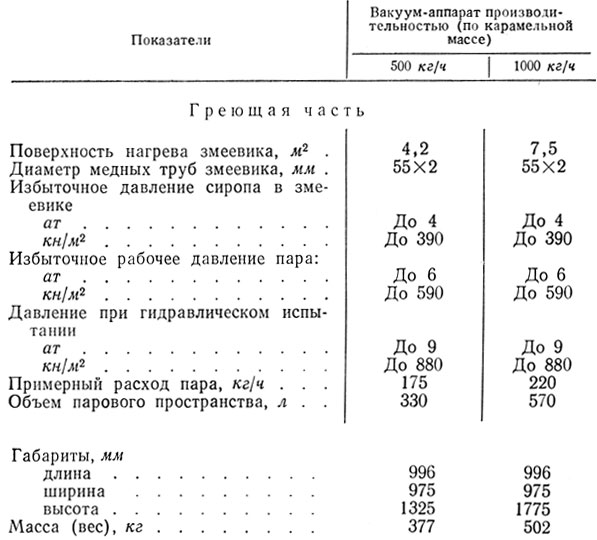

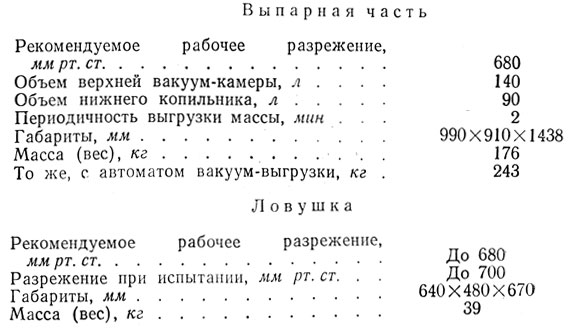

Техническая характеристика унифицированных змеевиковых вакуум-аппаратов 33-А

Примечание. По договору с заказчиком змеевиковые вакуум-аппараты могут быть оснащены устройством для автоматической выгрузки готовой массы.

Унифицированные змеевиковые вакуум-аппараты 29-А с отделенной вакуум-камерой и механическим устройством для выгрузки массы

Назначение и устройство этих вакуум-аппаратов то же, что и вакуум-аппаратов с ручной выгрузкой; отличаются они лишь наличием механического устройства для автоматической выгрузки массы.

Аппарат (рис. 45) состоит из четырех частей: греющей I, выпарной II, ловушки III и кулачково-рычажного устройства IV для автоматической выгрузки массы.

Готовая карамельная масса, уваренная до нужной концентрации, с помощью автомата выгружается автоматически через каждые 2 мин в воронку охлаждающей машины.

Устройство для автоматической выгрузки массы периодически открывает поочередно верхний и нижний клапаны вакуум-камеры. Закрытие клапанов производится противовесами. Три кулачка, от которых приводятся в движение при помощи рычагов и тяг верхний клапан, нижний клапан и кран, сблокированы на одном валу, который делает пол-оборота в минуту и приводится в движение от электродвигателя. Привод блока кулачков состоит из двухступенчатого червячного редуктора и прямозубой шестеренчатой передачи.

На рис. 46 показана кинематическая схема автомата выгрузки, на рис. 47 - циклограмма его работы.

Последовательность процесса автоматической выгрузки массы такая же, как у вакуум-аппаратов с ручной выгрузкой.

Периодичность автоматической выгрузки массы - 2 мин. Электродвигатель автомата выгрузки типа АОЛ 21-4 мощностью 0,27 кеч с числом оборотов 1400 в минуту. Остальные данные технической характеристики унифицированных вакуум-аппаратов приведены в табл. 9.

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'