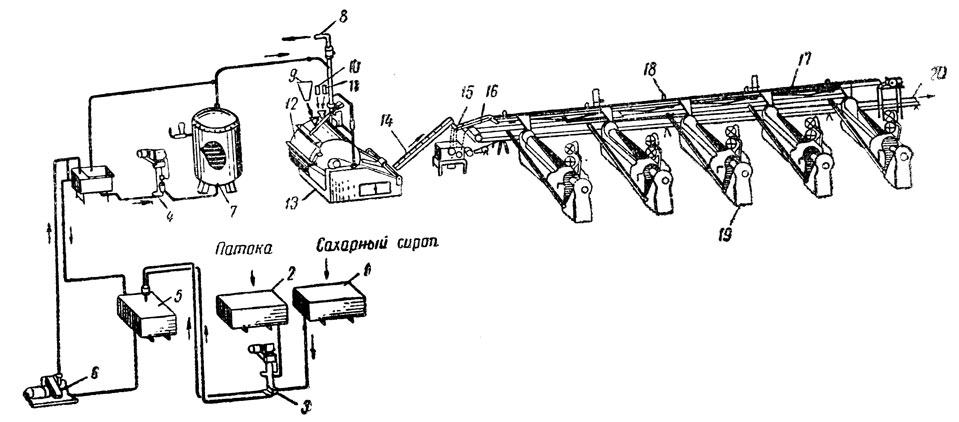

Механизированная поточная линия производства леденцовой завернутой карамели

Поточная линия предназначена для производства завернутой карамели сортов "Театральная", "Дюшес", "Барбарис" и др. На линии осуществляются непрерывные процессы безвакуумного уваривания карамельной массы, дозирования рецептурных добавок, охлаждения и смешивания массы с добавками, транспортирования массы к агрегатам КФЗ, формования, завертки и охлаждения завернутой карамели (см. на стр. 621 примечание об агрегатах ИЗЛ-2).

Карамельный сироп плунжерными насосами 3 (рис. 113) нагнетается из сборников 1 и 2 в сборник сиропа 5. Шестеренчатым насосом 6 сироп при температуре около 70° С и влажностью 19% подается по кольцевой коммуникации в промежуточный сборник, оттуда избыток сиропа возвращается в сборник 5. Посредством плунжерного насоса 4 сироп нагнетается в змеевиковый выпарной аппарат 7 с поверхностью нагрева 7,5 м2, где он уваривается до карамельной массы с влажностью 3,5-4%.

Из аппарата масса вместе с вторичным паром проходит через пароотделитель 8, откуда вторичный пар отводится вытяжным вентилятором, а карамельная масса при температуре около 140° С по качающемуся сливному отводу непрерывно вытекает в приемную воронку охлаждающей машины 13. Дисковым дозатором 10 в поток

карамельной массы подаются растворы красителей, а из тарельчатого дозатора 9 и кранового дозатора 11 соответственно поступают кислота и эссенции. В качающемся отводе добавки смешиваются с потоком карамельной массы при помощи четырех лопастной мешалки, вращающейся в сливном отводе.

Из приемной воронки охлаждающей машины карамельная масса сливается на вращающийся охлаждаемый изнутри водой барабан 12 и наносится на него в виде пленки толщиной до 3 мм и шириной до 700 мм. По барабану масса проходит в течение 25 сек, после чего переходит на наклонную охлаждающую плиту. Посредством двух желобков, облицованных фторопластом, карамельная лента завертывается в многослойный жгут, который на выходе с машины прокатывается проминальной зубчаткой. После охлаждения карамельная масса имеет температуру около 70° С, скорость жгута составляет 3,8-4 м/мин.

Для транспортирования и распределения охлажденной массы по формующе-заверточным агрегатам 19 предусмотрены подъемный ленточный транспортер 14, промежуточный транспортер 16 и распределительный транспортер 17, над которым расположены поворотные заслонки 18, направляющие массу в подкаточные машины агрегатов КФЗ.

Рис. 113. Схема механизированной поточной линии производства леденцовой завернутой карамели

Транспортер 14 установлен под углом 40°, в связи с этим для устранения скольжения жгута на ленте укреплены с интервалом 300 мм фторопластовые накладки. Скорость ленты около 4 м/мин. Между транспортерами 14 и 16 установлен режущий механизм 15 с пневмоприводом, который через каждые 16 сек отрезает от жгута порции массы весом до 3 кг, проходящие по транспортеру 16 к соответствующим агрегатам КФЗ.

Для обеспечения регламентированной и быстрой подачи отрезков массы к формующе-заверточным агрегатам ленточный транспортер 17 имеет скорость около 30 м/мин. В связи с этим промежуточный транспортер 16 имеет переменную скорость движения, которая в период до отрезания жгута равна 4 MJMUH, а после отрезания 30 м/мин, причем отрезанный жгут быстро переходит на транспортер 17, после чего скорость промежуточного транспортера снова уменьшается до прежней величины.

Отрезанная порция массы продвигается по распределительному транспортеру до одной из направляющих заслонок 18, которая устанавливается посредством пневмопривода над лентой под углом 30°. Направляемая заслонкой масса спускается по желобу в соответствующую подкаточную машину агрегата КФЗ. Операции отрезания карамельного жгута, изменения скорости транспортера 16 и установки заслонок 18 производятся по определенной циклограмме посредством соответствующих кулачков, расположенных на распределительном валу приводного механизма. Полная длительность цикла 16 сек. Включение пневмоприводов производится посредством электромагнитных клапанов, направляющих сжатый воздух с избыточным давлением до 2 ат (196 кн/м2) в пневмоцилиндры. В случае выхода из строя отдельных агрегатов КФЗ предусмотрена возможность выключения привода соответствующих заслонок.

После завертки карамель от каждого агрегата КФЗ проходит по отводным ленточным транспортерам на двухъярусный транспортер 20, на котором охлаждается воздухом до температуры около 35° С; затем по элеватору и ленточным транспортерам карамель направляется на упаковку.

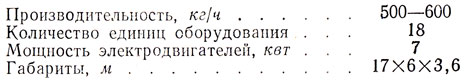

Техническая характеристика линии

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'