§ 3. Оборудование для транспортировки жидкостей (насосы)

Транспортировка мелассы, олеиновой и серной кислот, аммиачной воды, растворов химикатов, питательной среды, кукурузного экстракта, бражки, дрожжевого молока по трубопроводам из одного резервуара в другой, в пределах цеха или завода, по территории завода из одного корпуса в другой, в подземных каналах или по эстакаде осуществляется насосами. Кроме того, насосами подаются жидкости под давлением в теплообменные аппараты или циркуляционные линии.

Насосы - это гидравлические машины, предназначенные для сообщения энергии жидкости во время ее перекачивания.

К насосам, применяемым в дрожжевой промышленности, предъявляют особые требования. Все части насосов, соприкасающиеся с перекачиваемой жидкостью, должны быть инертны по отношению к ней и преимущественно должны быть изготовлены из кислотоупорных и щелочестойких материалов. Механическое воздействие насоса на перекачиваемый продукт должно быть минимальным, а работа насоса - равномерной, без пульсаций.

Насосы должны обеспечивать постоянную производительность и давление.

К основным характеристикам насоса относятся его производительность, создаваемое давление, мощность полезная и потребляемая и коэффициент полезного действия.

Объемное количество жидкости, подаваемое насосом в единицу времени, называют производительностью насоса, выражаемой обычно в л/с или м3/ч. Производительность зависит от размеров насоса, скорости движения рабочих органов и гидравлической характеристики сети, в которую подается жидкость.

Напор отражает приращение механической энергии, которое сообщает насос каждой единице массы жидкости, проходящей через насос. По принципу действия различают насосы трех основных классов:

объемные, или насосы вытеснения (поршневые, роторные, пластинчатые и шестеренчатые);

лопастные (центробежные, вихревые, осевые);

струйные насосы (водоструйные и пароструйные).

В дрожжевом производстве наиболее часто применяются роторные и шестеренчатые насосы.

Роторные насосы. На некоторых дрожжевых заводах для перекачивания вязких жидкостей, мелассы и олеиновой кислоты применяют роторные насосы марок РЗ-7,5 и РЗ-ЗОИ. Шестерни роторов стальные со спиральными или косыми зубьями, что исключает возможность заклинивания перекачиваемой жидкости в пространстве между ними. Производительность насоса РЗ-7,5-7,5 т/ч, давление - 0,3 МПа, мощность электродвигателя - 1,35 кВт.

Производительность насоса РЗ-ЗОИ 18 т/ч, давление 0,5 МПа.

Шестеренчатые насосы. Насосы этого типа применяют для перекачивания вязких, не содержащих твердых взвесей жидкостей при больших давлениях.

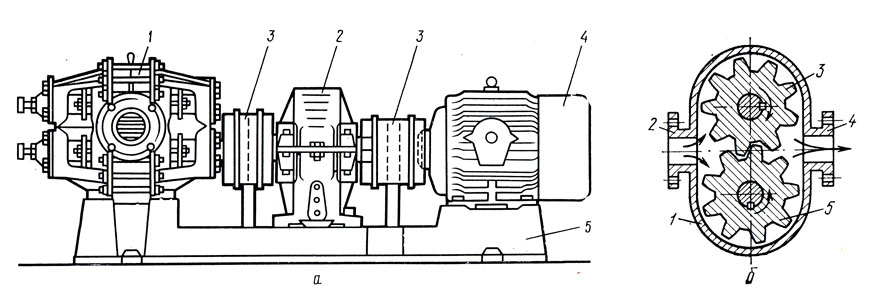

Рис. 10. Шестеренчатый насос НШП-20-59: а - общий вид: б - схема

На дрожжевых заводах применяют шестеренчатые насосы разных марок. Для перекачивания мелассы применяют шестеренчатый насос марки НШП-20-59 (рис. 10, а). Насосный агрегат 1 включает одноступенчатый редуктор 2, две муфты 3 и электродвигатель 4, которые монтируются на общей фундаментной плите 5. Производительность насоса по мелассе 30 т/ч, давление 0,5 МПа, мощность электродвигателя 10 кВт.

Рабочий орган насоса (шестерни) заключен в стальной корпус.

Одна из шестерен (ведущая) получает вращение от электродвигателя и называется ротором, а вторая - свободная - приводится в движение первой и называется замыкателем. Корпус насоса 1 (рис. 10, б) отлит как одно целое со всасывающим и напорными патрубками 2, 4. Герметичность корпуса обеспечивают две чугунные крышки с выносными шарикоподшипниками, сальниковые устройства и уплотнительные втулки. При вращении шестерен во время пуска в результате разрежения, создаваемого при выходе шестерен из зацепления, жидкость из патрубка 2 всасывается в корпус зубьями шестерен. Шестерни 3, 5 захватывают поступившую жидкость и перемешивают ее в направлении вращения. При сцеплении зубьев в области напорной полости происходит вытеснение жидкости из впадин в напорный патрубок 4 и в трубопровод.

Шестеренчатые и роторные насосы требуют установки фильтров на всасывающем трубопроводе и, как правило, работают под заливом.

Центробежные насосы. Эти насосы применяются для перекачивания веществ, свободно текучих, чистых и содержащих небольшое количество взвешенных твердых частиц, - растворов диаммонийфосфата, сернокислого аммония, хлористого калия, серной кислоты, растворов дезинфицирующих и моющих средств, аммиачной воды, дрожжевого сусла, бражки, дрожжевого молока. Центробежные насосы обеспечивают равномерность подачи, отличаются быстроходностью, компактностью благодаря непосредственному соединению с электродвигателем, установленным на общей фундаментной плите.

На дрожжевых заводах чаще всего применяют центробежные консольные насосы типа К и горизонтальные химические типа X.

Горизонтальные химические насосы применяют для перекачивания агрессивных кислых и щелочных жидкостей плотностью до 1850 кг/м3, содержащих не более 0,2% взвешенных твердых частиц размером не более 0,2 мм.

При вращении рабочего колеса жидкость в насосе приводится во вращательное движение под воздействием давления на нее лопаток. Центробежная сила, которая при этом возникает, заставляет жидкость перемещаться от центра рабочего колеса к стенке корпуса и далее к нагнетательному патрубку и в напорный трубопровод.

При непрерывном движении жидкости от центра к периферии рабочего колеса во всасывающем патрубке насоса создается разрежение и уходящая из каналов рабочего колеса жидкость непрерывно заменяется вновь поступающей из всасывающего патрубка. Следовательно, при непрерывном вращении рабочего колеса создается постоянное движение жидкости через насос.

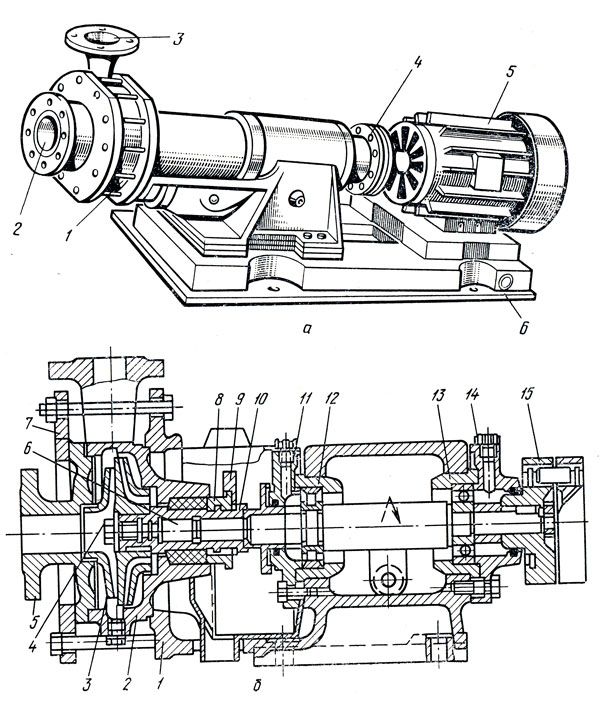

Рис. 11. Насос центробежный: а - общий вид; б - разрез

Центробежный насосный агрегат (рис. 11, а) состоит из собственно насоса 1 со всасывающим патрубком 2, расположенным по оси насоса, и напорным патрубком 3, направленным вертикально вверх, двух полумуфт 4, соединенных пальцами и насаженных при помощи шпонок на цапфы вала.

Приводной электродвигатель 5 и насос насажены на общую фундаментную плиту 6, которая крепится анкерными болтами к бетонному фундаменту.

Корпус 2 центробежного насоса марки X (рис. 11,б) отлит в виде одной детали с напорным патрубком. В корпусе на рабочий вал 6 насажено рабочее колесо 3 с лопастями.

Корпус насоса и крышка со всасывающим патрубком 5 прикреплены к станине 1 при помощи прижимного фланца 7. Уплотнение вала 6 обеспечивается при помощи сальника 8, прижатого фланцем 9, который упирается в защитную втулку 10. Приводной вал 6 опирается на два подшипника, закрытые передней крышкой 11 и задней 14 и помещенные в переднем стакане 12 и заднем 13. Привод насоса осуществляется от электродвигателя через узел муфты 15, насаженной на рабочий вал, цапфа которого зафиксирована колпачковой пробкой 4.

При пуске насоса, после открытия задвижки на всасывающей линии, насос заполняют рабочей жидкостью, после чего задвижку на напорном трубопроводе закрывают. После включения электродвигателя и достижения необходимого давления, за которым следят по показаниям манометра, открывают задвижку на напорном трубопроводе. Следят за тем, чтобы эта задвижка во время работы насоса была открыта полностью. Во время работы насоса следует систематически проверять нагрев подшипников и сальника. Температура нагрева этих деталей не должна превышать 60 °С. Следят также за тем, чтобы уровень жидкости в емкости отвечал требуемой высоте всасывания насоса, особенно при пуске и подогреве перекачиваемой жидкости. При остановке насоса задвижку на нагнетательной линии медленно закрывают, а затем закрывают задвижку на всасывающем трубопроводе, после чего выключают электродвигатель.

Во избежание поломки насоса на всасывающем трубопроводе устанавливают фильтры ловушки. При заполнении насоса жидкостью во время его пуска дроссельная задвижка или кран манометра в насосе должны быть открыты для того, чтобы воздух, находящийся там, мог выйти.

Во время работы насосов некоторые кислоты и щелочи кристаллизуются в трубопроводе и в самом насосе, поэтому периодически следует растворять кристаллы нейтрализующей жидкостью или горячей водой. При попадании кислоты на чугунные детали их надо промывать раствором соды. Работа сальника насоса зависит от качества материалов сальниковой набивки, поэтому он должен быть эластичным и стойким к перекачиваемой жидкости.

Трубопроводы и арматура. Транспортировка жидких продуктов от одного сборника или аппарата к другому производится по трубопроводам, которые в дрожжевом производстве изготовлены в основном из нержавеющей и углеродистой сталей.

На действующих дрожжевых заводах для большинства жидких продуктов применяют трубопроводы из нержавеющей стали. Трубопроводы из этого материала отличаются высокой химической стойкостью и долговечностью, устойчивы к агрессивным растворам химикатов, кислотам и сильнодействующим дезинфицирующим и моющим растворам, поэтому их можно, не разбирая, чистить, мыть и дезинфицировать. Кроме того, трубопроводы из нержавеющей стали отличаются высокой механической прочностью.

Трубопроводы комплектуются из участков труб, преимущественно свариваемых между собой или соединяемых фланцами, а также фасонных частей (колен, отводов, тройников, крестовин, переходников и арматуры).

Для включения и выключения трубопроводов, а также для регулирования потока жидкости на них устанавливают арматуру (вентили, краны, задвижки - ручные или с электроприводом).

На технологических трубопроводах в основном применяют вентили и задвижки стальные, чугунные и из коррозиестойкой стали, на водопроводных линиях - краны, вентили, а на паропроводах, как правило, вентили. Вентиль отличается высокой герметичностью в широких пределах давлений, высокой точностью регулирования потока и надежностью в работе. Вентиль состоит из корпуса, в котором перемещается на резьбе шпиндель. К нижнему концу шпинделя крепится золотник. При закрывании вентиля золотник плотно прижимается к уплотнительной поверхности седла корпуса. В зависимости от места расположения резьбы шпинделя вентили подразделяются на два вида - с наружной резьбой шпинделя (вне корпуса) и с внутренней резьбой (внутри корпуса шпинделя).

Вентили со шпинделем с наружной резьбой рекомендуется применять при высокой температуре среды, при транспортировке агрессивных жидкостей и суспензий. В этих вентилях резьба шпинделя может быть легко смазана. Вентили непригодны при перемещении очень вязких жидкостей.

Задвижки устанавливают на магистральных трубопроводах для сред, не содержащих осадка, и на трубопроводах, соединенных с центробежными насосами. Задвижки применяют для переключения подачи жидкости насосами в различные трубопроводы, регулирования расхода жидкости и давления, а также для включения и выключения отдельных участков трубопровода. В зависимости от конструкции затвора задвижки подразделяются на параллельные и клиновые, с выдвижным и невыдвижным шпинделем, на котором монтируются запорное устройство и маховик для вращения. Шпиндели задвижки могут иметь наружную или внутреннюю резьбу. Шпиндели с наружной резьбой надежнее, поэтому задвижки с такими шпинделями получили более широкое распространение.

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'