Глава 17. Оборудование для сушки и фасовки дрожжей

§ 1. Грануляторы и сушильные агрегаты

Грануляторы предназначены для измельчения прессованных дрожжей перед сушкой и придания им формы вермишели определенного диаметра и длины. К разным типам сушилок применяют грануляторы разной конструкции.

Гранулятор конструкции ВНИЭКИпродмаша. Он состоит из корпуса, в который вмонтирован приводимый в движение от электродвигателя шнек, станины и механизма резки дрожжей, смонтированного на корпусе гранулятора. Механизм резки с фильерами и режущей струной легкодоступен для чистки и промывки.

Гранулятор флюидизационной сушилки фирмы "Прессиндустрия" состоит из загрузочной воронки, корпуса со шнеками, которые приводятся в движение от электродвигателя через ременную передачу. Приемный шнек и шнек выдавливания различаются частотой вращения и шагом. Второй электродвигатель приводит в движение через цепную передачу устройство для дробления комков, расположенное на дне загрузочной воронки. Мундштук, через который выдавливаются гранулированные дрожжи, оснащен охлаждающей рубашкой, куда подается ледяная вода, предохраняющая дрожжи от перегрева при выпрессовке.

Сушильные агрегаты. Для высушивания прессованных дрожжей применяют сушильные агрегаты, состоящие из собственно сушилки с узлом воздухоподготовки, гранулятора, воздушного компрессора, приборов пневмоавтоматики и узла отсоса отработанного воздуха с циклонами.

Конструкция сушилок должна обеспечить такой режим сушки, при котором достигается требуемое снижение влажности дрожжей с сохранением их жизнеспособности и полной активности комплекса ферментов.

Для сушки дрожжей применяют атмосферные и вакуумные сушилки непрерывного и периодического действия. По способу перемещения высушиваемых дрожжей применяют сушилки барабанные, шахтные, ленточные, камерные (с виброкипящим слоем) и флюидизационные.

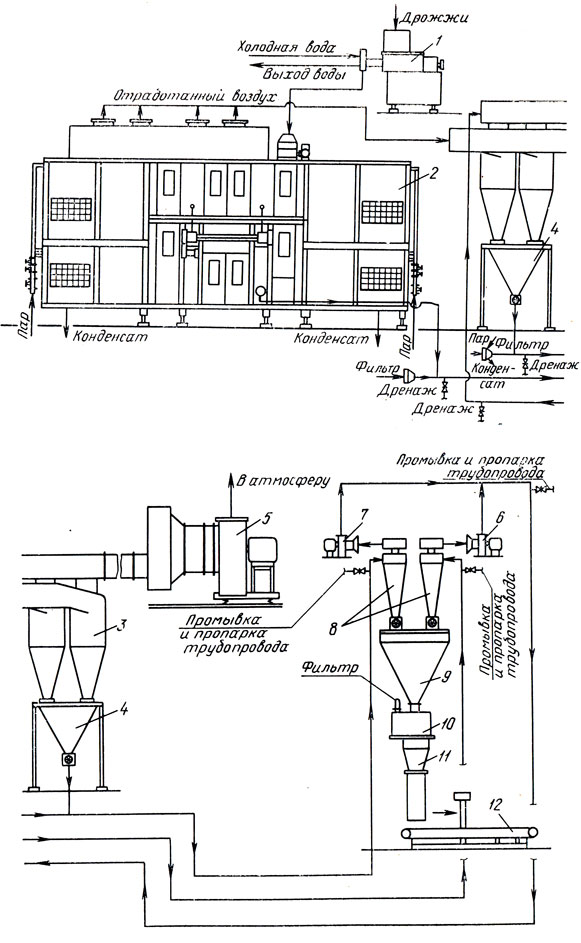

Наиболее перспективными с точки зрения интенсификации процесса и сохранения хлебопекарных свойств дрожжей являются последние два типа сушилок. Линия гранулирования, сушки и фасовки А1-ВСД непрерывного действия конструкции ВНИЭКИпродмаша приведена на рис. 27. Производительность линии 150 кг в час сушеных дрожжей влажностью 8-10%.

В сушильной линии выполняются следующие операции: гранулирование прессованных дрожжей, подготовка воздуха (очистка и нагрев), сушка гранулированных дрожжей, пневмотранспорт сушеных дрожжей и дрожжевой пыли из циклонов в бункер перед фасовкой и фасовка сушеных дрожжей.

Сушильная камера 2 выполнена из металлического каркаса, облицованного панелями из термозвукоизоляционного материала. В стенке камеры имеются двери, через которые входят на обслуживающие площадки внутри камеры. Сушка гранулированных прессованных дрожжей, поступающих из гранулятора 1, происходит в четырех зонах на коробках с ситами, расположенных в нескольких ярусах. Короба попарно подвешены на рамах, связанных с эксцентриковым приводом, смонтированным в нижней части камеры. Привод сообщает коробам вертикальное колебательное движение, которое совершается в противофазе. Под ситами расположены воздухоподводящие короба с поворотными шиберами для равномерного распределения воздуха по всей их поверхности. Отсос отработанного воздуха из всех зон осуществляется через батарею циклонов 3 вытяжным вентилятором 5.

Днища батареи циклонов объединены бункерами 4, подключенными через шлюзовые затворы к системе пневмотранспорта, передающей пылевидные частицы дрожжей через циклон 8 в бункер 9. Высушенные дрожжи второй системой пневмотранспорта подаются от разгрузочного лотка сушилки через второй циклон 8 в приемный бункер 9 для сушеных дрожжей. Отработанный воздух от вентиляторов 8, 7 обоих систем пневмотранспорта возвращается в вытяжной воздуховод сушилки. Очистка воздуха в циклонах протекает следующим образом. Воздух с частицами дрожжей поступает в верхнюю часть циклона по касательной тангенциально. Центробежное ускорение действует на твердую фазу - частицы дрожжей, которые движутся по периметру циклона. В тот момент, когда поток меняет направление, более тяжелый компонент системы стремится сохранить исходное направление, движется по спирали к нижней части циклона и оседает в бункере. Очищенный воздух по центральному воздуховоду отсасывается вентилятором 5 и выбрасывается в атмосферу.

Рис. 27. Линия гранулирования сушки и фасовки дрожжей А1-ВСД

Процессом сушки управляют при помощи контрольно-измерительных приборов со специального пульта, поставляемого комплектно с сушильной установкой. В основном регулируются температура воздуха, поступающего в каждую зону сушки, осуществляются контроль и регулирование давления пара, контроль температуры отходящего воздуха и сигнализация верхнего уровня в бункере гранулятора и бункера для сушеных дрожжей.

Сушеные дрожжи фасуют на мешкозашивочной линии А1-ВДН 12, над которой установлены полуавтоматические весы 10 и подвесной бункер 11. Линия предназначена для дозирования и фасовки сушеных хлебопекарных дрожжей в крафт-мешки с полиэтиленовым вкладышем, сварки вкладышей через крафт-мешок с помощью ультразвуковой головки и зашивки крафт-мешков.

В состав линии входят дозатор, ультразвуковая сварочная машина, швейная головка, транспортер, щит управления и генератор ультразвука. Производительность линии 120 мешков массой 15 кг в час.

Прессованные дрожжи непосредственно с вакуум-фильтра по ленточному транспортеру или шнеком подаются в бункер гранулятора 1, из которого выпрессовываются через фильеры в виде тонких жгутов. Жгуты струной разрезаются на гранулы длиной 3-8 мм и диаметром 2,5 мм. Гранулы по загрузочному лотку поступают в сушильную камеру 2 на сито I зоны.

В результате совместного воздействия восходящего потока горячего воздуха и механической вертикальной вибрации сит дрожжи переходят в псевдоожиженное состояние и приобретают свойства текучести. Частицы продукта в виброкипящем слое хорошо перемешиваются и обдуваются горячим воздухом, при этом протекает интенсивный процесс сушки. Высушиваемый продукт пересыпается с одного яруса на другой и в сухом виде выводится из IV зоны сушилки через вибролоток. После окончания работы сушилки полная выгрузка продукта со всех сит осуществляется при установке переливных порогов в горизонтальное положение.

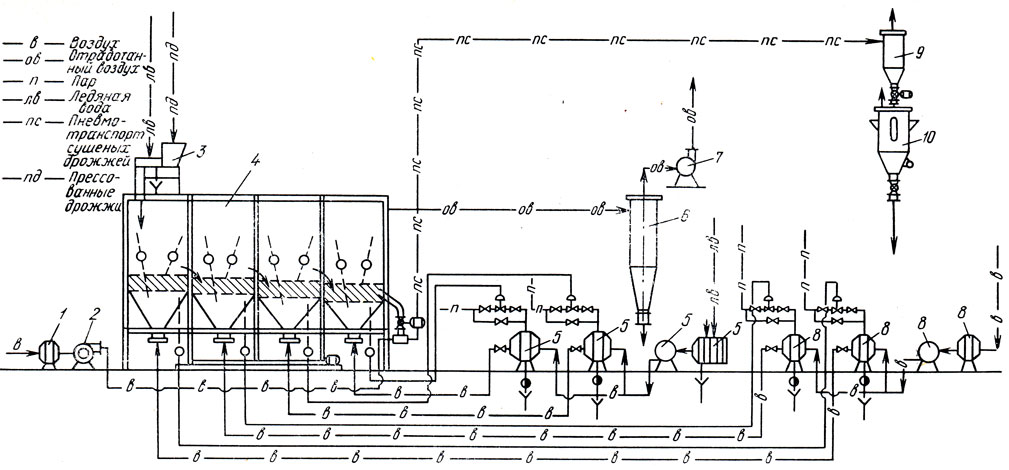

Флюидизационная сушилка. На некоторых дрожжевых заводах установлены флюидизационные сушилки марки EN фирмы "Прессиндустрия" производительностью 150 кг сушеных дрожжей в час (рис. 28). Сушилка выполнена в двух модификациях, различающихся между собой узлом подготовки и распределения воздуха системой вертикальной вибрации и схемой очистки отработанного воздуха.

Камера сушилки 4 выполнена из металлического каркаса, обшитого термоизоляционными панелями. В боковой стенке имеются четыре смотровых люка. В нижней части правой стенки сушилки находятся четыре патрубка для присоединения воздуховодов, по которым воздух поступает в каждую зону сушилки. В первом варианте сушилки каждая из четырех зон сушки обслуживается самостоятельной системой воздухоподготовки (воздушный фильтр, вентилятор, калориферы 5, 8). В модернизированном варианте сушилки две зоны сушки обслуживаются одной системой воздухоподготовки. С целью уменьшения шума вентиляторы закрыты воздухопоглощающими кожухами.

На правой стенке сушильной камеры размещены приводные устройства заслонок для регулирования высоты псевдоожиженного слоя дрожжей с помощью переливных порогов, съемные панели обшивки. В крышке сушилки I зоны сушки имеется воронка для подачи дрожжей с гранулятора 3. В торцевой передней стенке имеется патрубок для выгрузки высушенных дрожжей. Свежие прессованные дрожжи в виде гранул поступают из гранулятора 3 в I зону сушки. В результате одновременного действия потока воздуха, проходящего через сита, и системы вибрации по вертикали дрожжи переходят в псевдоожиженное состояние и приобретают свойства текучести.

Сита, изготовленные из нержавеющей стали, обеспечивают равномерное распределение воздуха и получение стабильного взвешенного слоя с ровной верхней поверхностью. Эксцентриковая система вертикальной вибрации улучшает условия контакта горячего воздуха с частицами дрожжей. Каждая зона имеет свою самостоятельную систему вибрации, амплитуду и частоту которой можно менять в широких пределах.

Рис. 28. Флюидизационная сушилка для гранулирования в сушки дрожжей фирмы 'Прессиндустрия'

Псевдоожиженный слой дрожжей движется в направлении переливных порогов по лабиринтовому пути, исключающему продольное смешивание.

Сливные устройства каждой зоны расположены на 200 мм ниже по сравнению с предыдущей зоной. Высушенные дрожжи из IV зоны выгружаются через сливной патрубок со смотровым фонарем, присоединяемый через шлюзовой затвор к системе пневматического транспорта, состоящей из фильтра и осушителя для воздуха 1, воздуходувки 2, циклона 9, бункера для сушеных дрожжей 10.

Воздух из I зоны отсасывается через два мокрых циклона, к днищу которых присоединен бункер со смотровым стеклом. В циклоны непрерывно поступает вода через разбрызгивающие сопла. Вода используется для получения суспензии, которая насосом перекачивается в сборник с мешалкой и далее на сепараторы или в ванну вакуум-фильтра. В верхней части циклона имеется также штуцер для периодической промывки внутренней поверхности. Из остальных зон сушилки воздух поступает в остальные четыре циклона 6 сухого типа и, очищенный, выбрасывается вентилятором 7 в атмосферу.

В модернизированном варианте сушилки воздух из всех зон сушилки отсасывается вытяжным вентилятором через шесть мокрых циклонов, а дрожжевая суспензия из них поступает самотеком в сборник дрожжевого молока, охлаждаемый ледяной водой. Охлажденная дрожжевая суспензия насосом перекачивается на сепараторы, а затем в сборник дрожжевого молока. Предварительно очищенный в циклоне воздух в модернизированной сушилке подвергается дополнительной тонкой очистке в мокром воздухоочистителе (скруббере), а затем уже выбрасывается в атмосферу. Такое решение позволяет снизить унос пылевидных частиц дрожжей до минимума и создает благоприятные условия по охране окружающей среды.

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'