Приложения

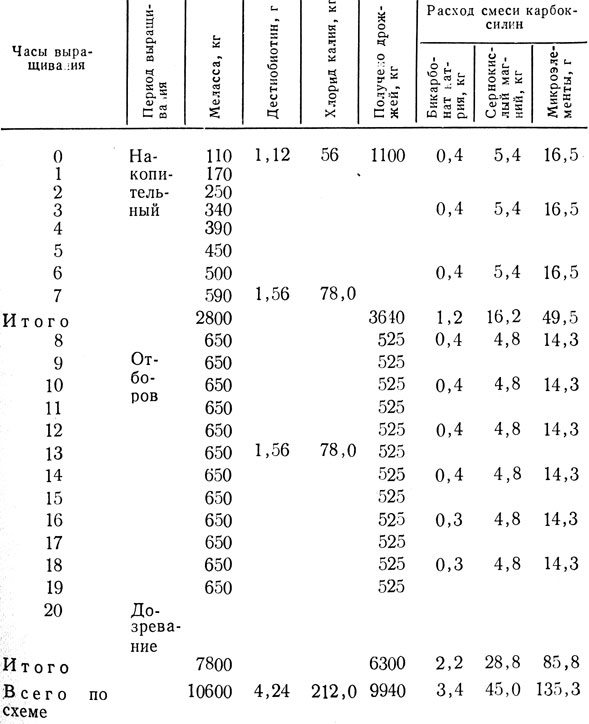

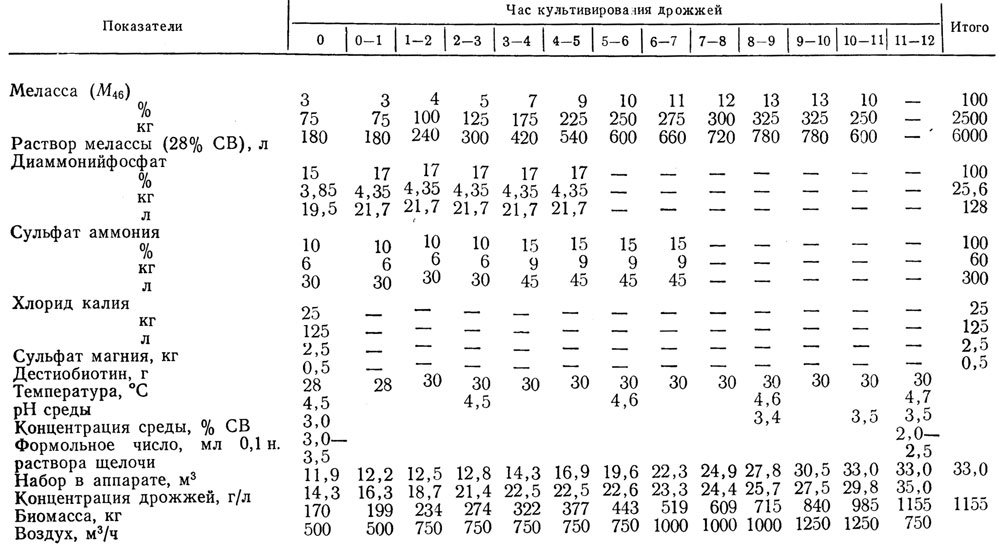

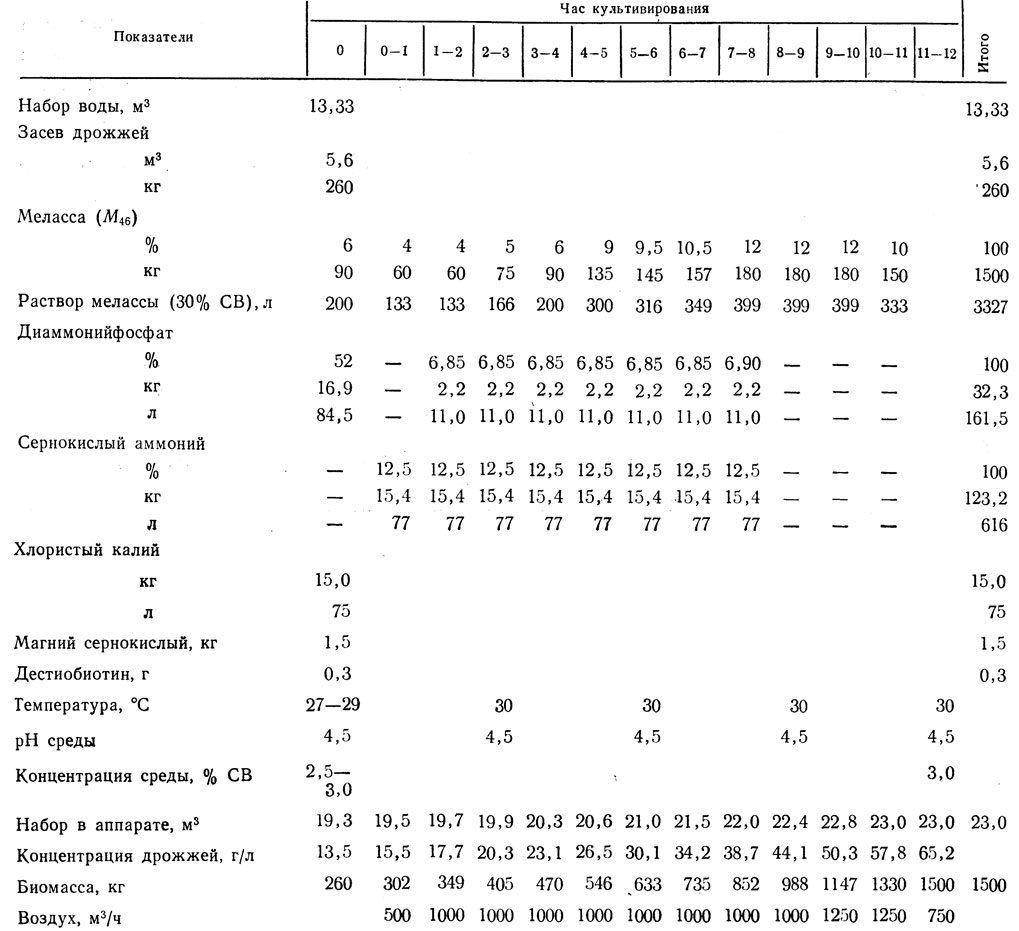

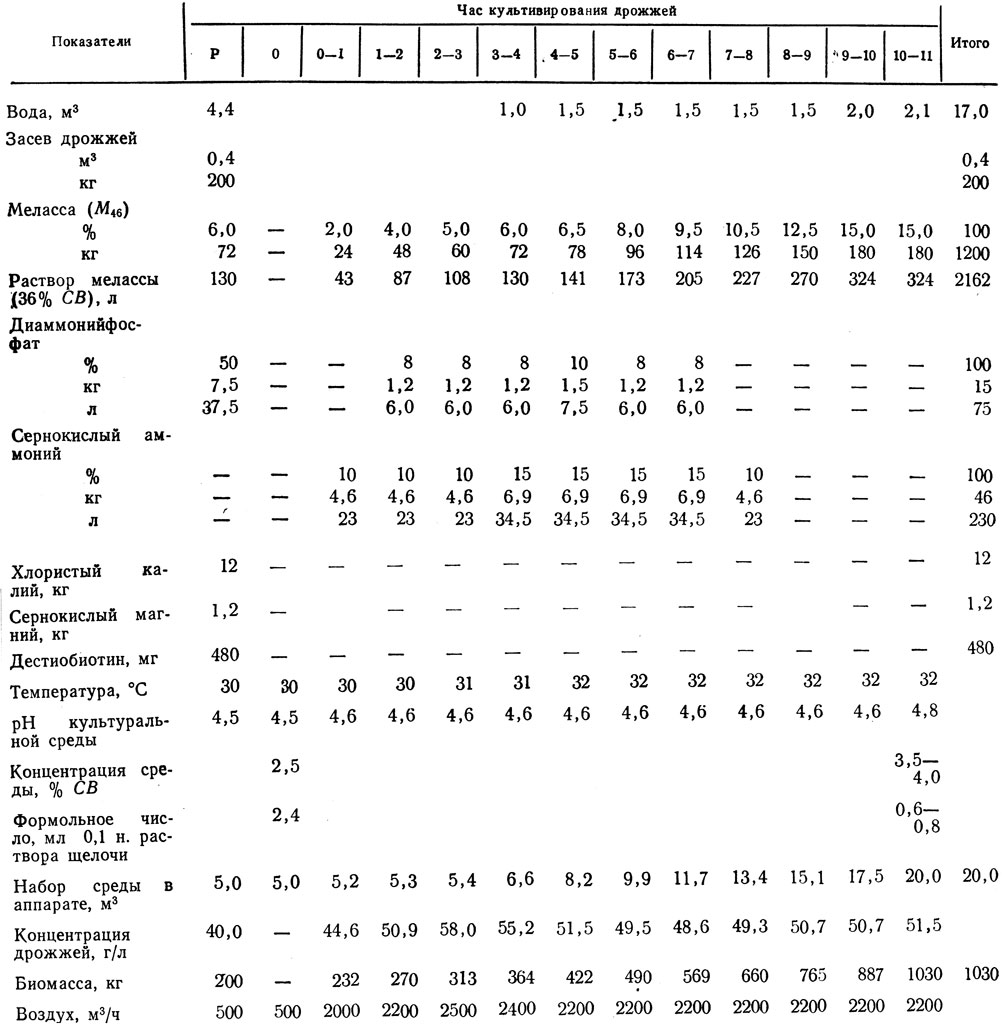

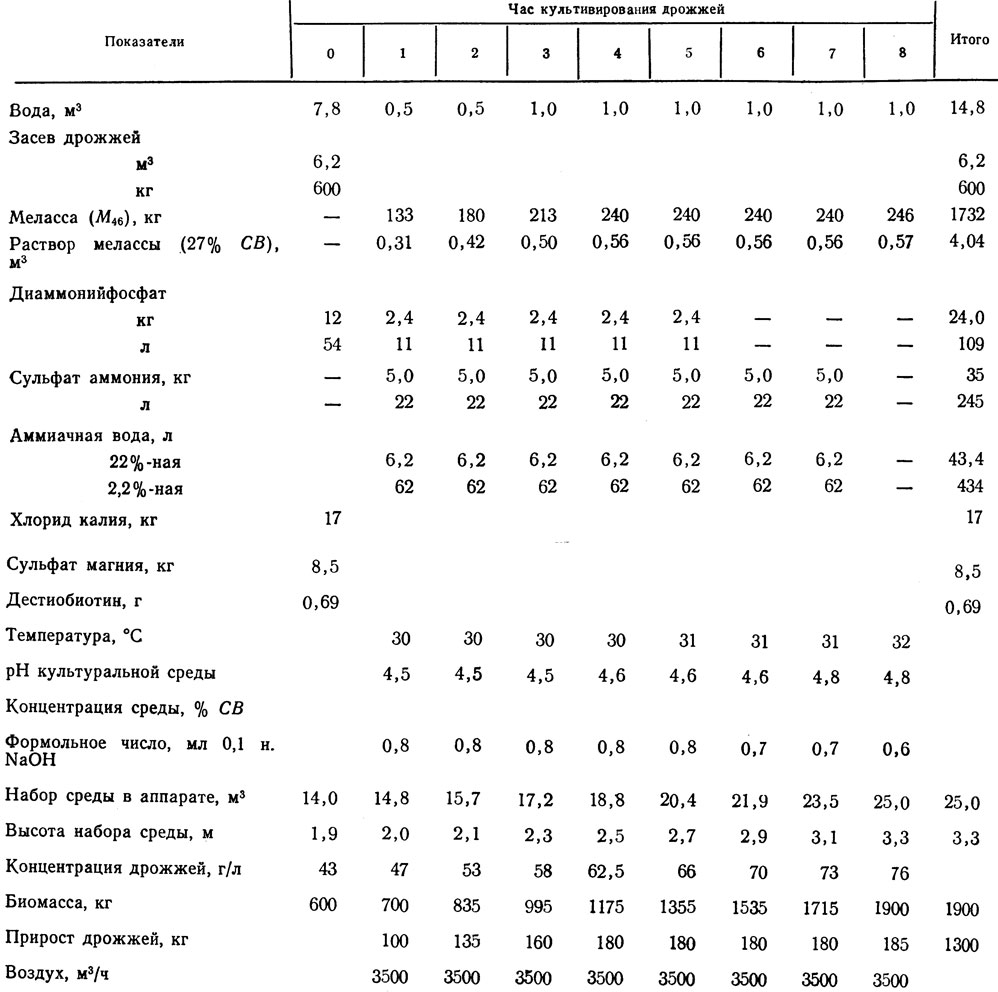

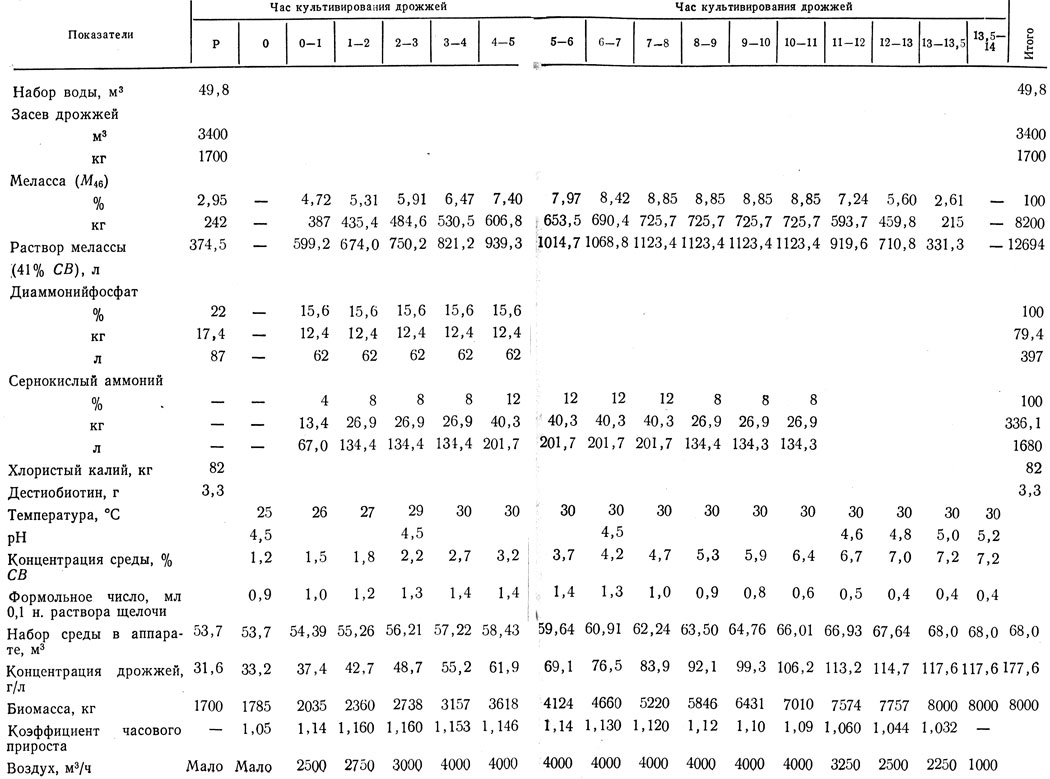

Приложение 1. Режим работы дрожжерастильного аппарата по 20-часовой схеме при использовании смеси карбоксилин

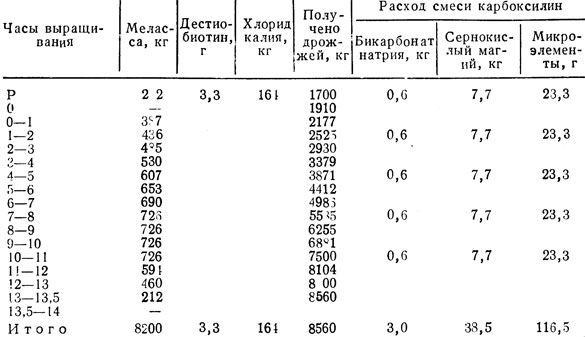

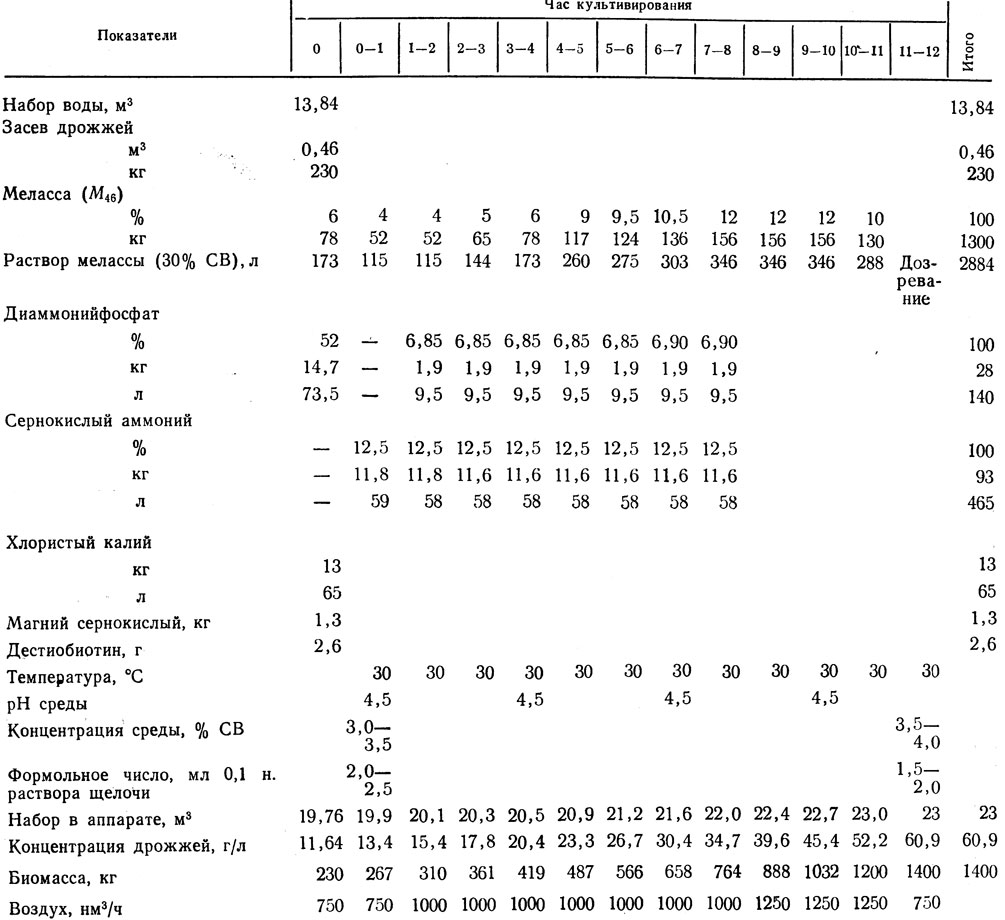

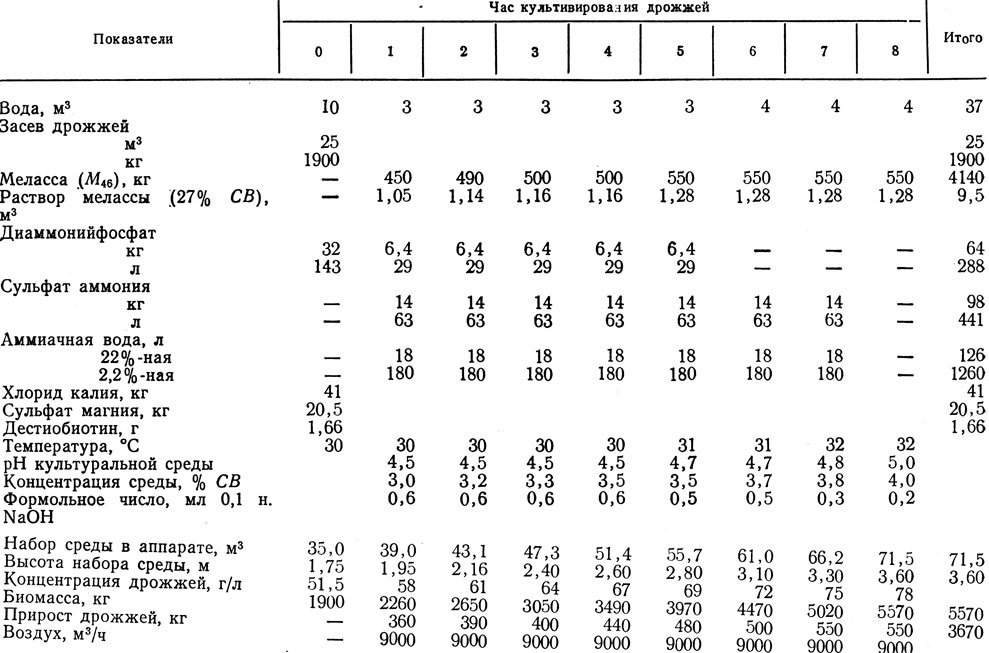

Приложение 2. Режим подачи мелассы, дестиобиотина, хлорида калия и смеси карбоксилин при выращивании дрожжей в концентрированной среде в аппарате ПНР (товарная стадия)

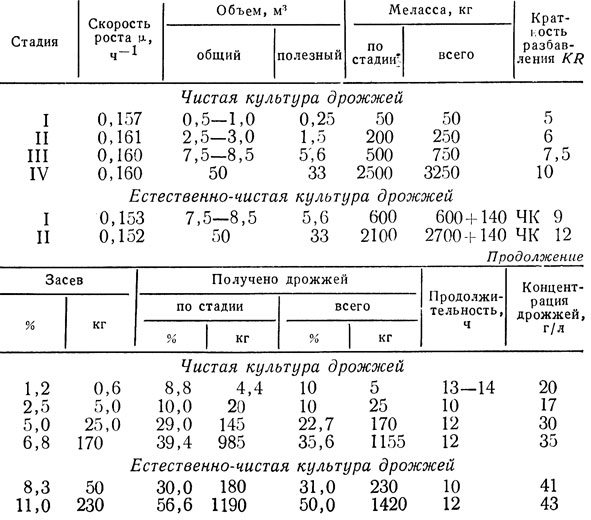

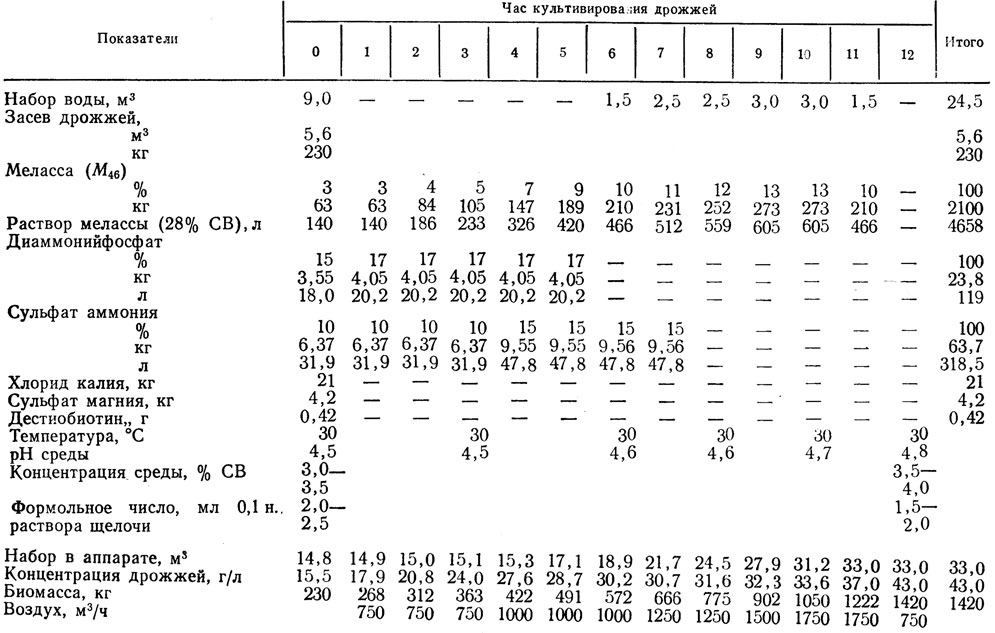

Приложение 3. Основные показатели технологического режима выращивания маточных дрожжей по традиционному режиму ВНИИХПа

Приложение 4. Технологический режим выращивания дрожжей ЧК на стадии IV по традиционному режиму ВНИИХПа

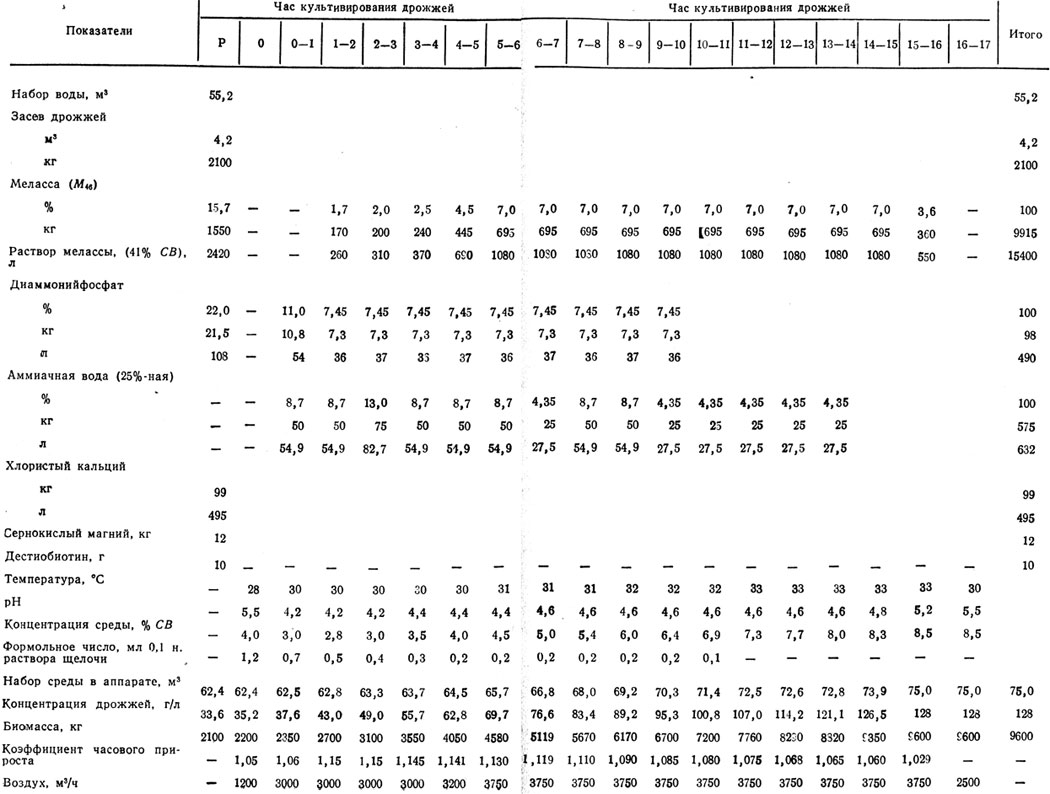

Приложение 5. Технологический режим выращивания дрожжей ЕЧК на стадии II по традиционному режиму ВНИИХПа

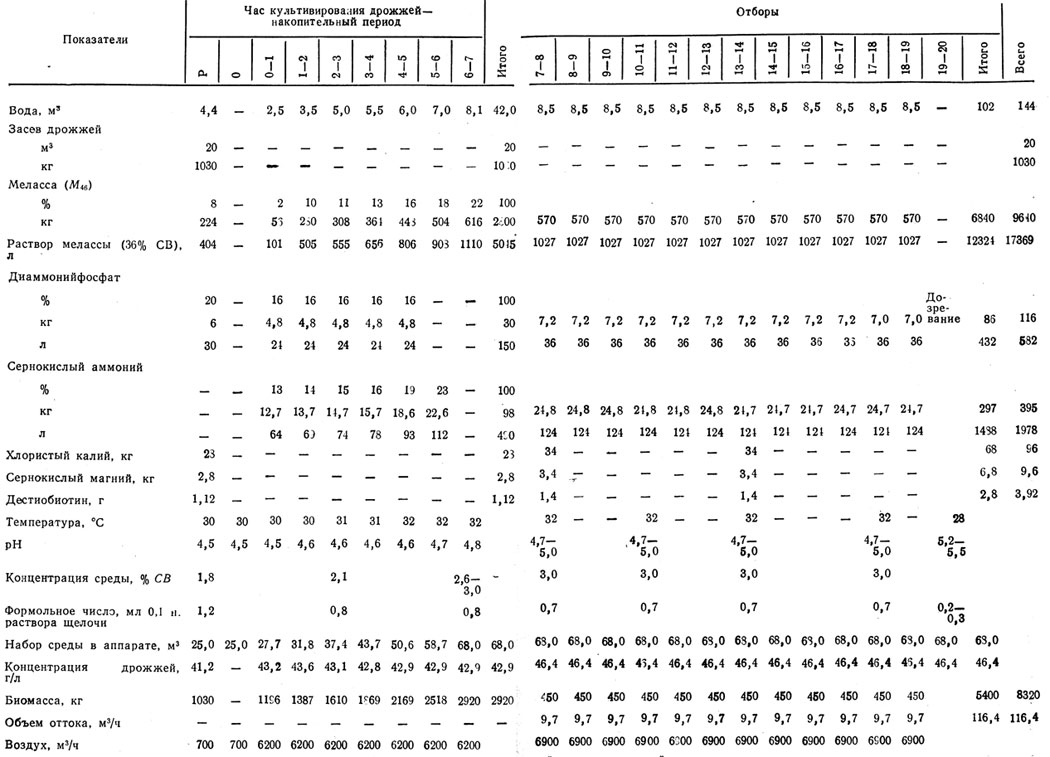

Приложение 6. Основные показатели технологического режима выращивания активных маточных дрожжей в две смены (ВНИИХП)

Приложение 7. Технологический режим выращивания дрожжей ЧК на стадии III по режиму ВНИИХПа в две смены

Приложение 8. Технологический режим выращивания дрожжей ЧК на стадии IV по режиму ВНИИХПа в две смены

Приложение 9. Технологический режим выращивания дрожжей ЕЧК на стадии II по режиму ВНИИХПа в две смены

Приложение 10. Технологический режим получения дрожжей ЕЧК-II (I период) по 8-часовому режиму ВНИИХПа

Приложение 11. Технологический режим получения дрожжей ЕЧК-II (II период) по 8-часовому режиму ВНИИХПа

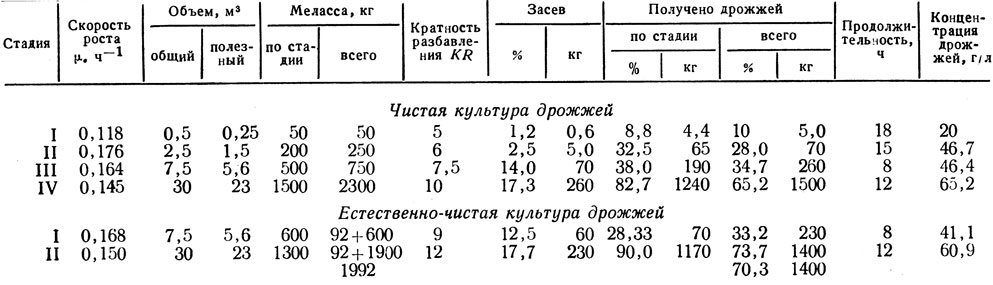

Приложение 12. Основные показатели технологического режима получения маточных дрожжей по Эркен-Шахарской технологии

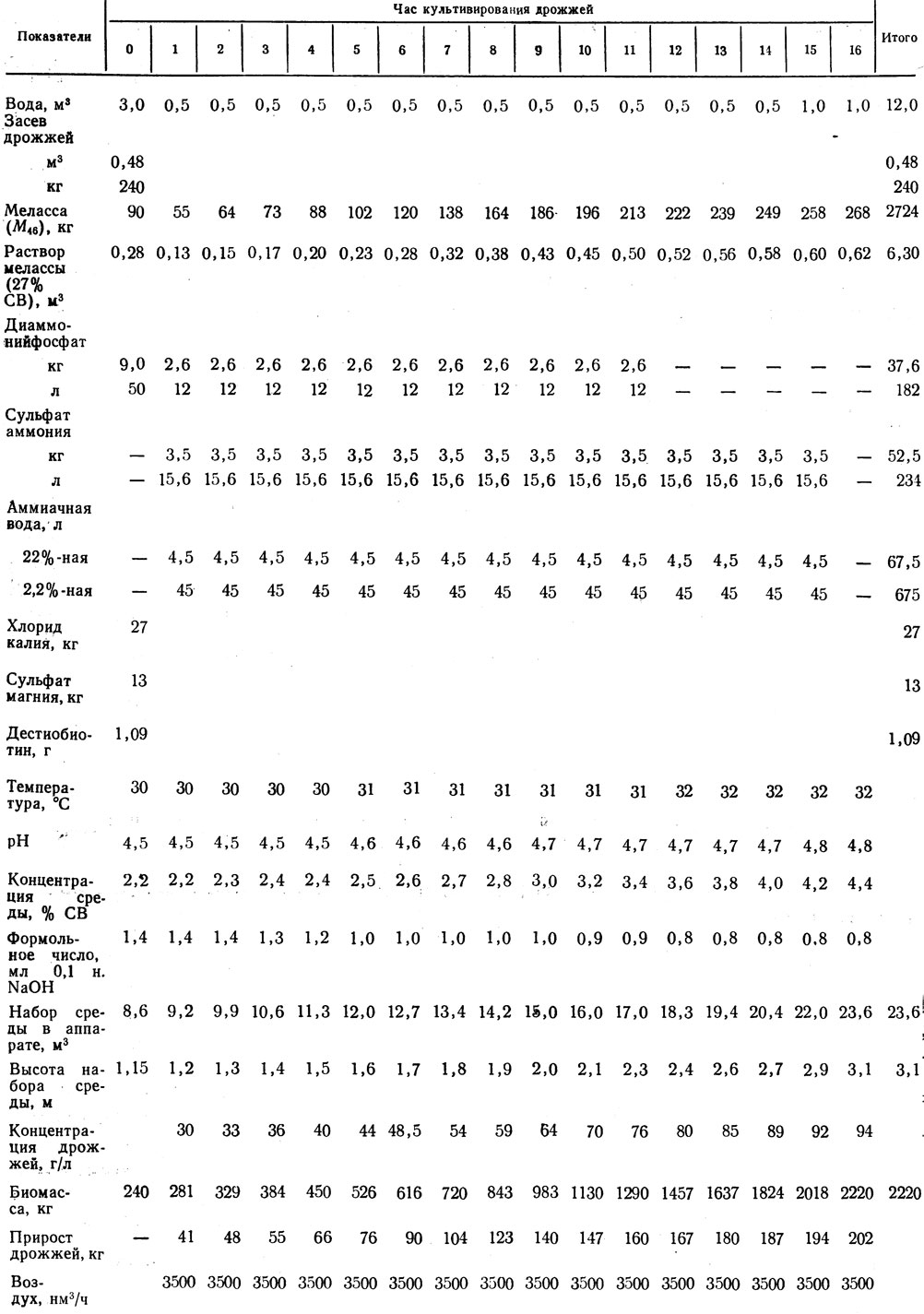

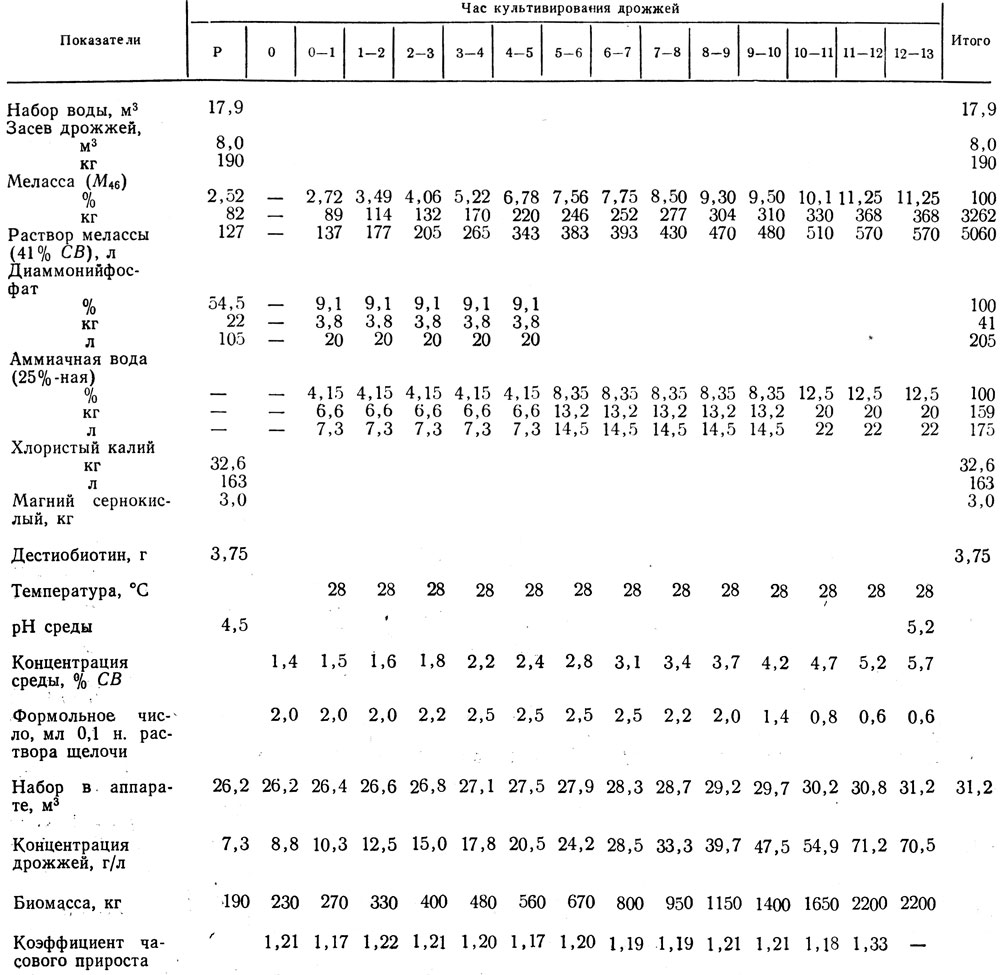

Приложение 13. Режим выращивания маточных дрожжей на стадии III по Эркен-Шахарскому режиму

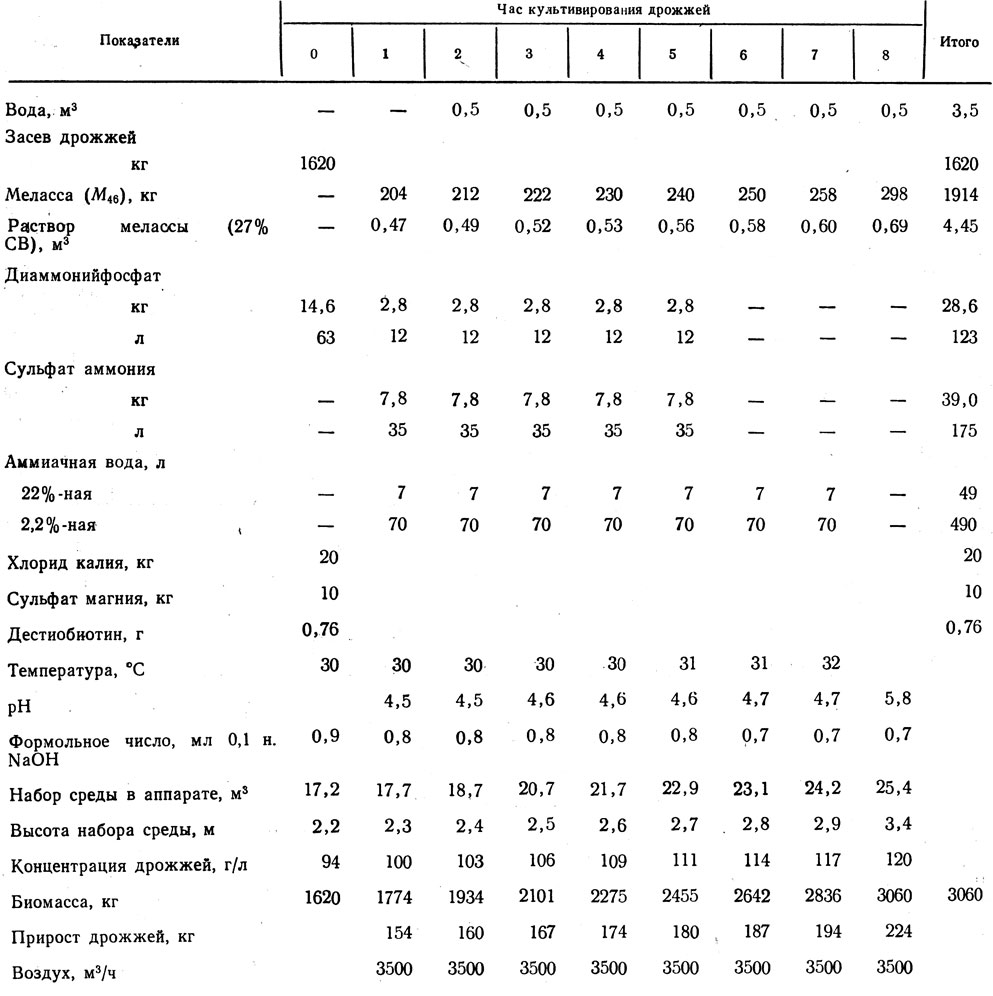

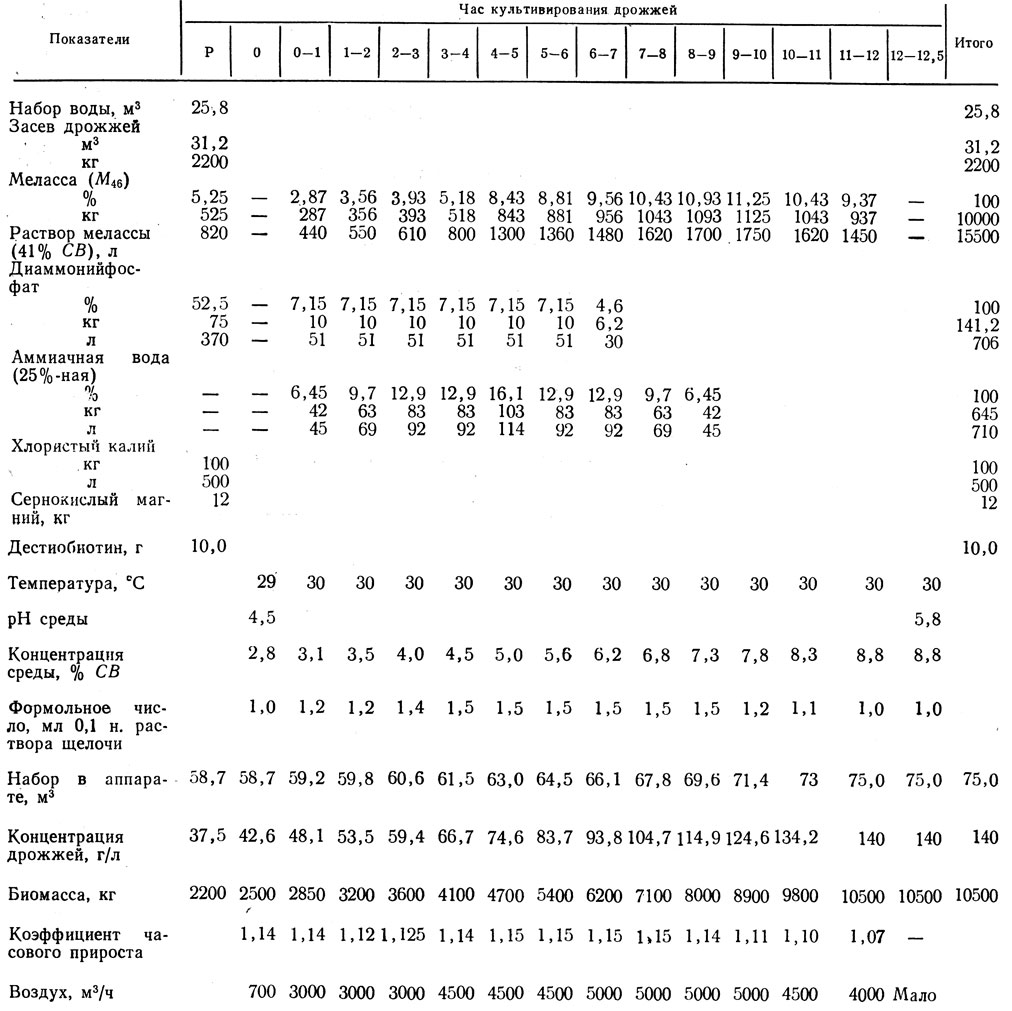

Приложение 14. Режим выращивания маточных дрожжей в IV стадии по Эркен-Шахарскому режиму

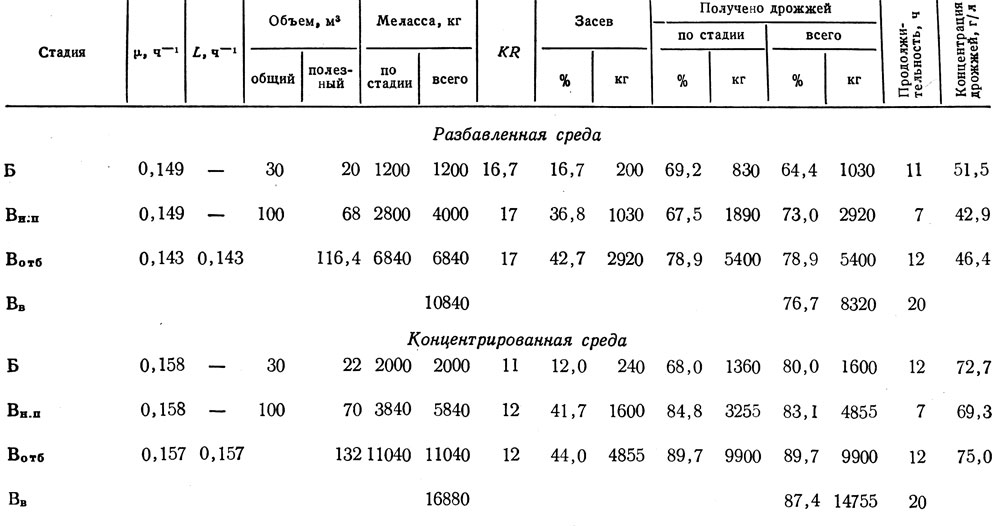

Приложение 15. Основные показатели технологического режима получения товарных дрожжей по режиму ВНИИХПа с оттоком культуральной среды

Приложение 16. Режим выращивания товарных дрожжей в разбавленной среде (KR 17) на стадии I (ВНИИХП)

Приложение 17. Режим выращивания товарных дрожжей в разбавленной среде (KR 17) на стадии II (ВНИИХП)

* (Примечание. В период оттока культуральной среды указан ежечасасный прирост дрожжей)

Приложение 18. Режим выращивания товарных дрожжей в концентрированной среде (KR 11) на стадии I (ВНИИХП)

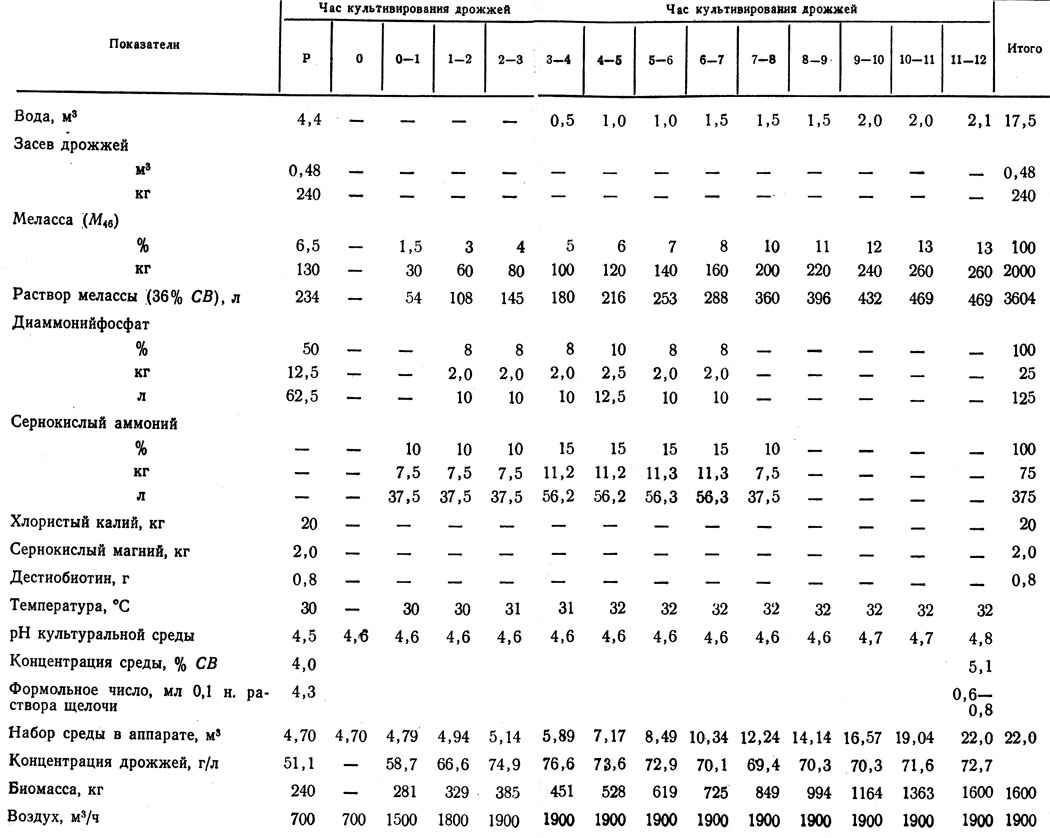

Приложение 19. Режим выращивания товарных дрожжей на стадии II в концентрированной среде (KR = 12, μотб = 0,157 ч-1) (ВНИИХП)

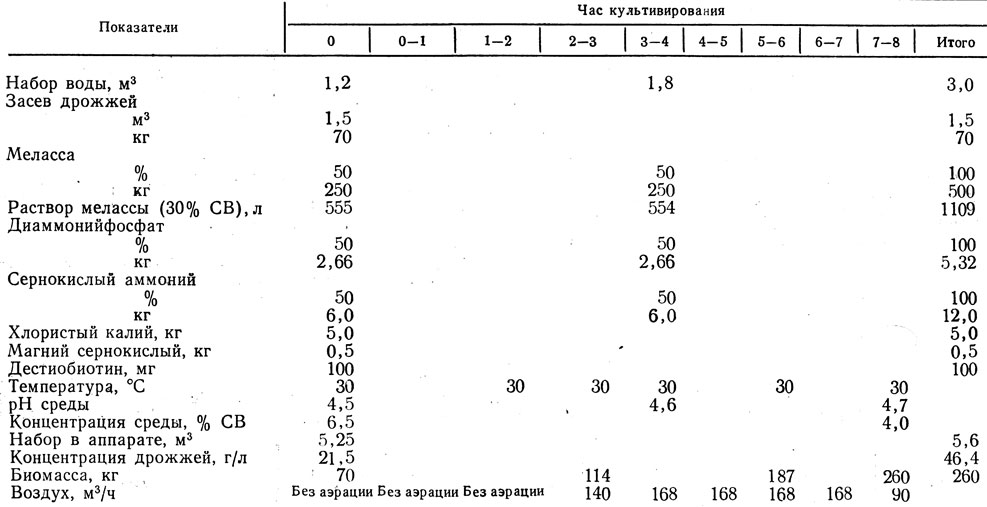

Приложение 20. Режим выращивания товарных дрожжей по 8-часовому способу ВНИИХПа на стадии I

Приложение 21. Режим выращивания товарных дрожжей по 8-часовому способу ВНИИХПа на стадии II

* (Примечание. Концентрация растворов солей 20%.)

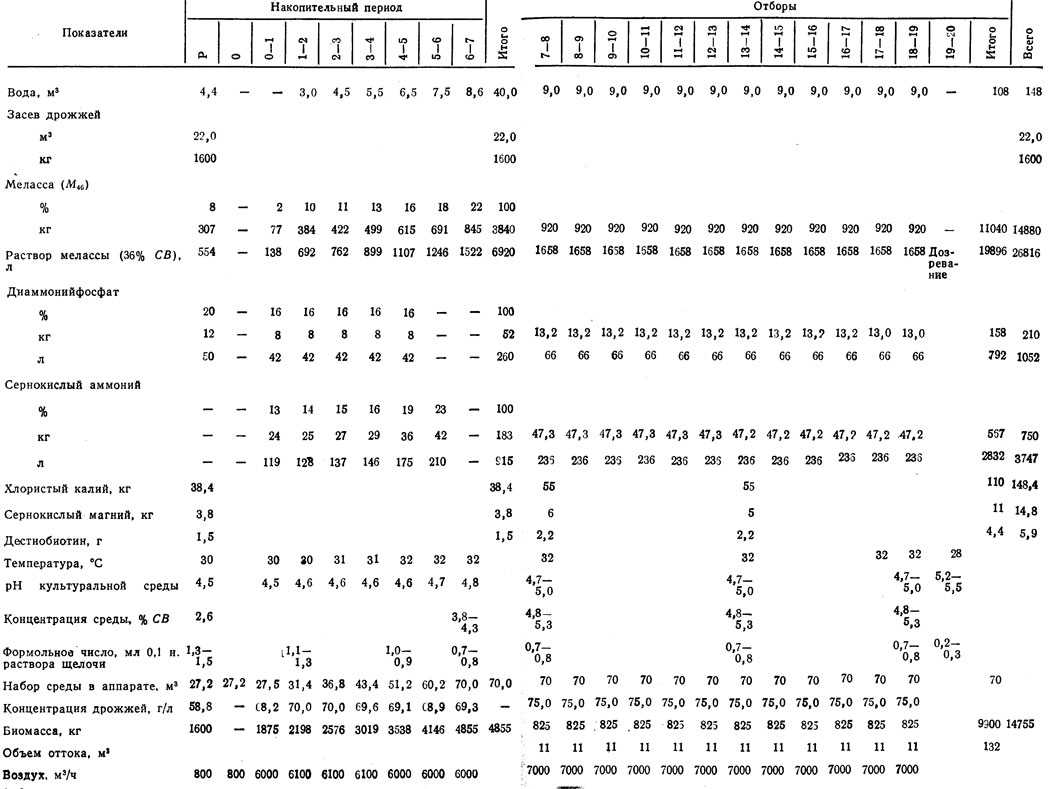

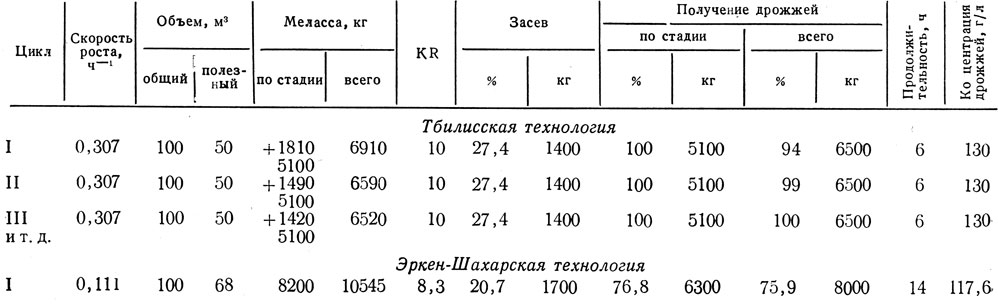

Приложение 22. Основные показатели режима выращивания товарных дрожжей по Тбилисской и Эркен-Шахарской технологии

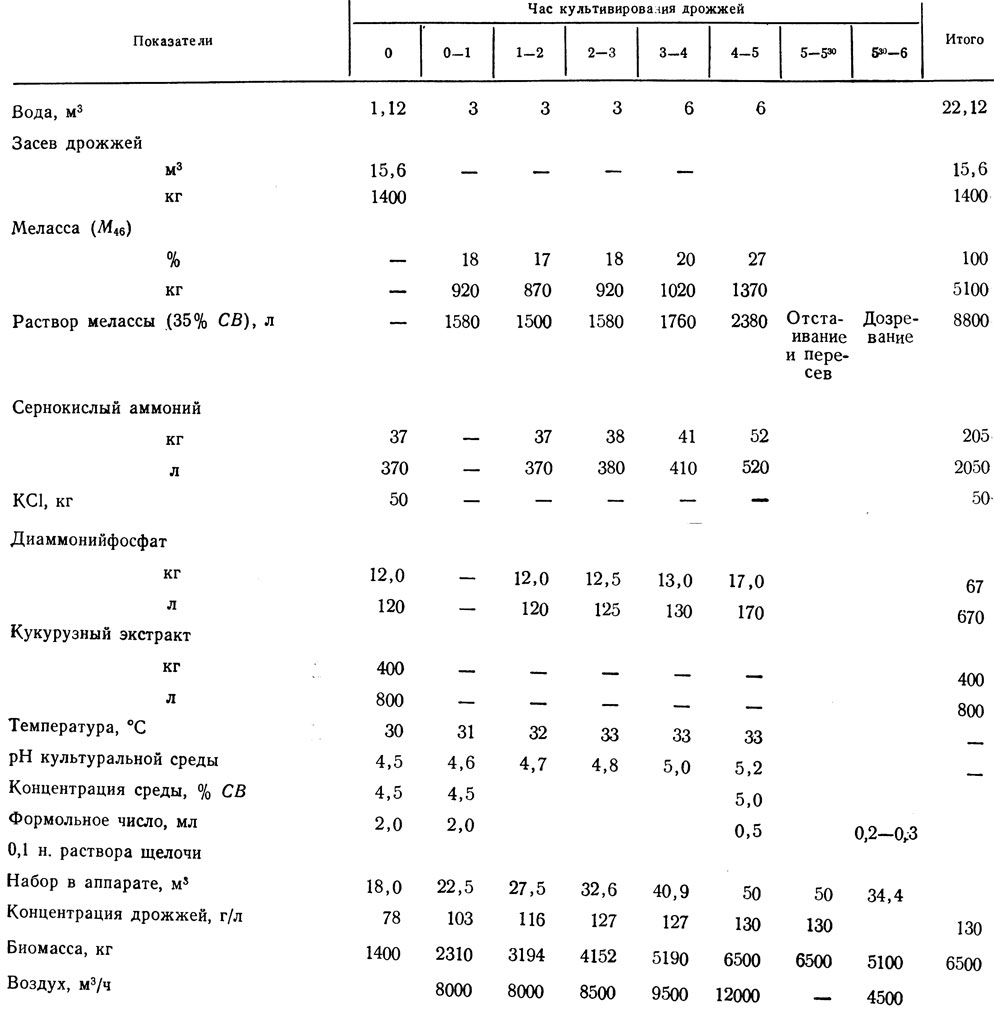

Приложение 23. Режим выращивания товарных дрожжей по Тбилисской технологии - цикл I, засев дрожжей 1400 кг (несепарированными дрожжами)

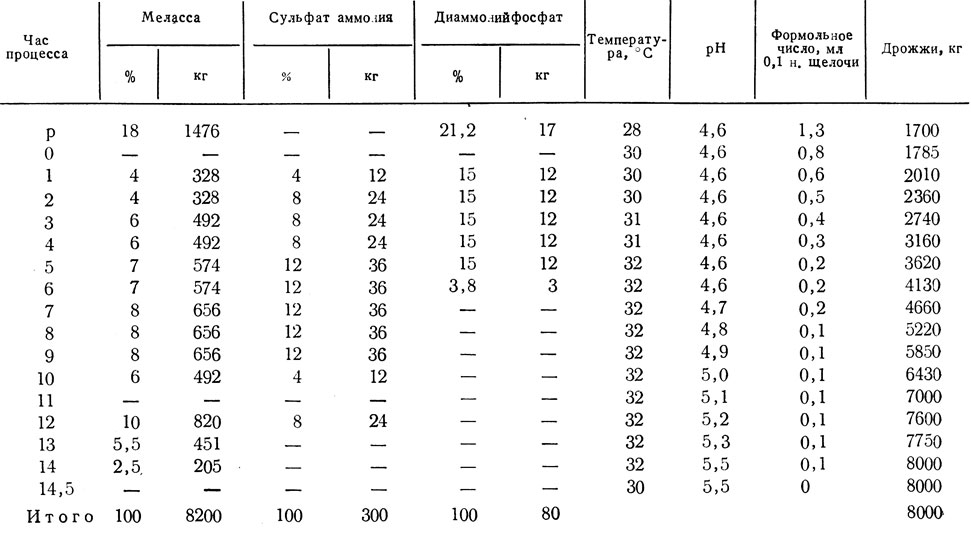

Приложение 24. Режим выращивания дрожжей в товарной стадии по Эркен-Шахарской технологии

Приложение 25. Режим выращивания дрожжей, предназначенных для сушки, в товарной стадии по Эркен-Шахарской технологии

Приложение 26. Режим подачи питательных веществ и основные показатели процесса по способу ВНИИХПа с паузой в питании

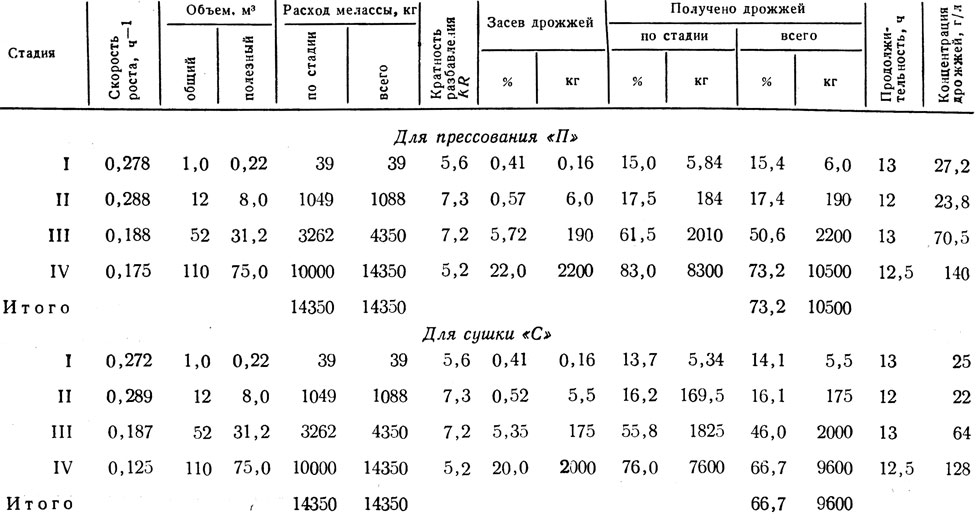

Приложение 27. ПРОДУКТИВНЫЙ РАСЧЕТ

Расчет выхода дрожжей

Выход дрожжей является основным показателем эффективности процесса, т. е. показывает степень использования сырья. Выход дрожжей В (в %) определяют по формуле

В=Д×100/М,

где Д - количество полученных дрожжей, кг; М - количество израсходованной мелассы, кг.

Пример. На стадии Б израсходовано 1500 кг мелассы и получено 1200 кг дрожжей. Выход дрожжей составит:

B=1200×100/1500=80%.

Выход дрожжей зависит от технологического режима и соблюдения параметров процесса, конструкции дрожжерастильного аппарата и его воздухораспределительной системы, качества сырья и материалов и др. Выход дрожжей планируется вышестоящими организациями в зависимости от технического состояния предприятия и его мощности.

Расчет сырья и основных материалов

На отечественных дрожжевых заводах общепринято:

все расчеты проводить на мелассу с содержанием сахара 46% (М46);

содержание азота и фосфора в товарных дрожжах (в %) считать соответственно следующим: стадия I - 1,9 и 0,9; стадия II - 1,8 и 0,8.

Для дрожжей, предназначенных для сушки, количество азота на стадии II должно составлять 1,6%.

Расчет расхода мелассы. При расчете расхода мелассы за основу принимают выход и выработку дрожжей. Расход мелассы расчитывают по формуле

М46=Д×100/В,

где Д - количество дрожжей, кг; В - выход дрожжей, %; М46 - расход мелассы с содержанием сахара 46%, кг.

Пример. В накопительном периоде получают 4220 кг дрожжей с выходом 72,3%. Расход мелассы составит:

М46=4220×100/72,3 = 5840 кг.

На заводе перерабатывают мелассу с различным содержанием сахара С (в %). В данном случае для приготовления раствора мелассы взвешивают следующее количество мелассы Мс:

Мс = М46×46/С,

где 46 - содержание сахара в мелассе (по технологическому регламенту), %; M46 - расход мелассы с содержанием сахара 46% (по технологическому регламенту), кг; С - содержание сахара в мелассе, перерабатываемой в данный момент на предприятии, %.

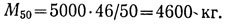

Пример. На предприятие поступила меласса с содержанием сахара 50% М50. Расход мелассы M46 на приготовление затрат должен составить 5000 кг. Фактическое количество мелассы для приготовления затора составит:

Расчет расхода основных материалов. Помимо углеводного питания дрожжевым клеткам для формирования биомассы необходимы азот и фосфор. В качестве источника азота используют сульфат аммония и аммиачную воду, а в качестве источника фосфора - диаммонийфосфат или ортофосфорную кислоту.

При недостатке в мелассе калия, магния и ростовых веществ в культуральную среду добавляют хлорид калия, карбонат калия, хлорид магния, сульфат магния, сильвинит, каинит, дестиобиотин или кукурузный экстракт.

Расчет азота и фосфора. Расчет солей ведут по прирастающей биомассе ΔД.

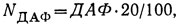

Количество диаммонийфосфата (ДАФ) рассчитывают по формуле

где Р - содержание Р2О5 в дрожжах, обусловленное стадией культивирования дрожжей, %; 50 - содержание Р2О5 в диаммонийфосфате, %; 1,1 - коэффициент, учитывающий избыток Р2О5 в питательной среде; Д - прирост дрожжей на данной стадии выращивания дрожжей, кг.

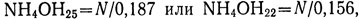

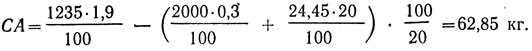

Сульфат аммония (СА) рассчитывают с учетом усвояемого азота в мелассе и содержания его в ДАФ:

где Nд, Nм соответственно содержание азота в дрожжах; усвояемого азота в мелассе, расходуемой на получение дрожжей в данной стадии; NДАФ - содержание азота в диаммонийфосфате, используемом для получения дрожжей в данной стадии, кг; 20 - содержание азота в сульфате аммония, %.

Содержание азота в дрожжах определяют по формуле

где Nд - содержание азота в дрожжах, обусловленное стадией культивирования дрожжей, %.

Усвояемый азот в мелассе рассчитывают по формуле

где М - количество мелассы, расходуемой на получение дрожжей в данной стадии, кг; 0,3 - количество усвояемого азота в мелассе (меняется в зависимости от качества мелассы), %.

Содержание азота в диаммонийфосфате NДАФ определяют по формуле

где ДАФ - количество диаммонийфосфата, расходуемое на получение дрожжей в данной стадии, кг; 20 - содержание азота в диаммонийфосфате, %.

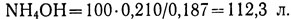

Аммиачная вода в дрожжевом производстве применяется в качестве источника азота. В основном ее используют для регулирования рН культуральной среды. Расходуют аммиачную воду взамен сульфата аммония в эквивалентном по азоту количестве.

1 кг сульфата аммония (в пересчете на сухое вещество влажностью не более 1%) содержит 0,210 кг азота.

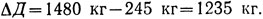

На предприятия поступает 22%-ная или 25%-ная аммиачная вода. Расчет ее для замены сульфата аммония ведут по формулам

где NH4OH - количество аммиачной воды 25%-ной или 22%-ной, (необходимой для замены сульфата аммония, л; N - количество азота, содержащегося в заменяемом сульфате аммония, кг; 0,187 - содержание азота в 1 л 25%-ной аммиачной воде, кг; 0,156 - содержание азота в 1 л 22%-ной аммиачной воде, кг.

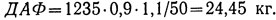

Пример. На стадии I перерабатывают 2000 кг мелассы и получают 1480 кг дрожжей при засеве 245 кг.

Усвояемый азот в мелассе составляет 0,3%. В процессе культивирования дрожжей для регулирования рН среды требуется заменить 100 кг сульфата аммония аммиачной водой 25%-ной концентрации.

1. Определяем количество диаммонийфосфата, потребное для выращивания дрожжей

2. Рассчитываем количество сульфата аммония, потребное для выращивания дрожжей

3. Определяем количество 25%-ной аммиачной воды для замены 100 кг сульфата аммония:

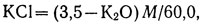

Расчет основных материалов. Хлорид калия КС1 содержит К20 не менее 56,9% при влажности не более 1,0%. Количество его определяют по формуле

где 3,5 - требуемое количество К20 в мелассе, %; К20 - содержание К2О в мелассе, поступившей в производство, %; М - количество мелассы, расходуемой на данной стадии, кг; 60,0 - содержание К20 в хлориде калия влажностью не более 1%, кг.

При расчете карбоната калия в указанной выше формуле коэффициент 60,0 заменяют на 61,3 (содержание К2О в карбонате калия).

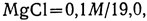

Хлорид магния и сульфат магния используют в качестве источника магния на предприятиях, перерабатывающих мелассу с содержанием его не менее 0,15% и при жесткости технологической воды менее 8 мг-экв/л.

Расход потребного количества хлорида магния MgCl определяют по формуле

где 0,1 - содержание окиси магния в мелассе, %; 19 - содержание MgO в хлориде магния, %; М - количество мелассы, перерабатываемое на стадии, кг.

При расчете потребного количества сульфата магния MgS04 в указанной выше формуле коэффициент 19,0 заменяют на 16,3 (содержание MgO в сульфате магния).

Кукурузный экстракт и дестиобиотин используют в качестве ростовых веществ.

Расход кукурузного экстракта КЭ рассчитывают по формуле

где М - количество мелассы, перерабатываемой на данной стадии, кг; 6 - количество КЭ, потребное для 100 кг мелассы, кг.

Расход дестиобиотина Дб рассчитывают по формуле

где Дб - количество дестиобиотина, потребное для получения дрожжей на данной стадии, мг; М - количество мелассы, перерабатываемой на данной стадии, кг; 40 - норма расхода дестиобиотина на 100 кг мелассы, кг.

Приложение 28. Основные положения техники безопасности и производственной санитарии при эксплуатации оборудования на предприятиях дрожжевой промышленности

На каждом предприятии дрожжевой промышленности для всех производственных участков и отделений, установок и рабочих мест должны быть разработаны, утверждены главным инженером завода и вывешены в производственных помещениях инструкции по технике безопасности, составленные в соответствии с действующими и утвержденными соответствующими правилами.

При обслуживании оборудования по приемке, хранению сырья и вспомогательных материалов необходимо соблюдать правила выполнения погрузочно-разгрузочных работ на территории предприятия и в складских производственных помещениях. Погрузочно-разгрузочные работы должны выполняться под руководством ответственного лица - бригадира или мастера, назначенного администрацией завода.

На дрожжевых заводах должны быть созданы условия для безопасной приемки, хранения и транспортировки агрессивных химических материалов, серной кислоты, щелочи, хлорной извести, олеиновой кислоты, дезинфицирующих и моющих средств.

При работе в насосной станции по приемке сырья и вспомогательных материалов рабочее место сливщика и дежурного слесаря должно быть хорошо освещенным. Разрешается пользоваться переносными лампами напряжением не более 24 В. Рабочий насосной станции не должен допускать загромождения лестниц, переходных мостиков, проходов и площадок посторонними предметами. На полу в насосной не должно быть следов воды или масла.

Во время ремонта следят за тем, чтобы на оборудовании и трубопроводах всегда были соответствующие надписи, а задвижки и вентили, установленные на трубопроводах, были закрыты на замок с помощью цепочек. Не разрешается оставлять инструменты на включенном насосе или электродвигателе.

Перед эксплуатацией электротельфера или кран-балки в складе химикатов и на станции приготовления раствора химикатов проверяют исправность тельферного грузоподъемника, концевых выключателей, крепление подвесного ковша и наличие заземления. При обнаружении неисправности какого-либо узла рабочий данного отделения сообщает об этом сменному мастеру или начальнику смены. Приступать к работе на неисправном оборудовании нельзя. При горизонтальном перемещении груза его поднимают на высоту на 0,5 м выше высоты встречающегося на пути оборудования. Перед набором воды в чаны для растворения химикатов, перед засыпкой солей и перед включением мешалки необходимо убедиться в отсутствии людей в чане. Во время ремонта или мойки чанов вилка от пускового устройства мешалки должна находиться у слесаря, производящего ремонт.

Монтаж, ремонт и чистка крупногабаритного и тяжеловесного оборудования, подъем и перемещение его в местах, требующих особой осторожности, допускаются только с применением средств механизации и под непосредственным надзором механика или производителя работ. Проходы и проезды в зоне подъема оборудования должны быть закрыты.

При обслуживании оборудования по обработке сырья и приготовления питательной среды особое внимание следует обращать на правильную сборку кларификаторов, так как она гарантирует безопасную работу его, причем обслуживать кларификатор должен тот рабочий, который его собирал. Разборку кларификатора производят только после полной его остановки. Для подъема и перемещения тяжелых деталей применяют подъемные механизмы и приспособления. Разбирать и собирать кларификатор следует в присутствии дежурного слесаря.

Перед пропариванием аппаратов, заторных чанов необходимо проверить, нет ли в этих сборниках людей. После этого плотно закрывают люк крышкой и медленно открывают вентили на паровых линиях до полного выхода конденсата из трубопроводов.

Во время работы в цехе чистых культур при пропаривании и дезинфекции инокуляторов и аппаратов для выращивания маточных дрожжей все крышки и люки должны быть плотно закрыты с помощью специальных болтов и барашков. Оператор по выращиванию дрожжей чистой культуры обязан знать и строго выполнять правила по эксплуатации установки для выращивания чистой культуры дрожжей и соблюдать схему пропарки аппаратов, вентилей, кранов и манометров, а также инструкцию о порядке стерилизации питательной среды на установке по выращиванию чистой культуры.

При всех операциях надо следить, чтобы избыточное давление не превышало 0,05 МПа. Запрещается эксплуатировать установку по выращиванию чистой культуры при неотрегулированных предохранительных клапанах и неисправных манометрах.

Во время работы в дрожжерастильном отделении следует строго соблюдать графики работы всех дрожжерастильных аппаратов, уделять особое внимание систематической и тщательной мойке аппаратов в отведенное для этого время.

Перед заполнением дрожжерастильных аппаратов, их пропаркой или обработкой дезинфицирующими растворами необходимо убедиться в отсутствии людей в аппарате. Оператор дрожжерастильного отделения обязан следить за исправностью кранов и вентилей, особенно на кислотопроводах и паропроводах. Во избежание разбрызгивания антиформина при заполнении коммуникаций вентили тоже открывают медленно. Во избежание несчастных случаев не разрешается пропускать воздух через дезинфицирующий раствор, находящийся в дрожжерастильном аппарате. После полного освобождения аппарата надо полностью удалить из него накопившуюся углекислоту путем продувки воздухом через воздухораспределительную систему при открытой вытяжке и канализационных спусках и только после этого можно заходить через лаз в аппарат.

Дезинфекцию внутренней поверхности аппарата следует производить после разрешения начальника смены. При хлорировании и окуривании аппаратов следует надевать защитные очки, гипосульфитную маску для защиты дыхательных путей и резиновые перчатки.

Насос для мойки дрожжерастильной аппаратуры включает только оператор дрожжерастильного отделения. Если мойщик аппаратов работает один, он обязан предупредить оператора дрожжерастильного отделения, что приступает к мойке аппарата.

В отделении турбовоздуходувок необходимо соблюдать все правила по технике безопасности этого отделения. После остановки турбовоздуходувки на ремонт с питающего кабеля снимают напряжение, а на приводе выключателя вывешивают надпись "Не включать, работают люди". Снять эту надпись и включить турбовоздуходувку можно только после окончания работ и записи в журнале о проведенной работе и получении указания о включении электродвигателя. Обслуживание турбовоздуходувки машинисту разрешается только в спецодежде. Отделение турбовоздуходувок и особенно те места, где расположены указывающие приборы, должны быть хорошо освещенными. Помещение необходимо содержать в чистоте, на полу или на фундаменте машины не должно быть масляных пятен или воды.

Во избежание неполадок и обеспечения бесперебойной работы сепараторов надо соблюдать следующие правила. Запрещается пускать сепаратор в ход без барабана на вертикальном валу. Каждый барабан в собранном виде тщательно балансируется на балансировочном станке, поэтому на всех деталях барабана выштампован номер сепаратора, к которому они относятся. Если барабан будет собран из деталей сепараторов, то может произойти авария. Во избежание вибрации барабана пробки, используемые для заглушки отверстий вместо части внутренних мундштуков, ввинчивают симметрично. После каждой мойки сепаратора тарелки барабана собирают по порядку, причем нижней является тарелка № 1. При окончательной сборке барабана необходимо следить за тем, чтобы шпоночный выступ на крышке барабана вошел в гнезда в его корпусе. Барабан собран правильно, если стрелки, выштампованные на крышке барабана и на торце соединительной гайки, совмещены.

Для смазки сепараторов следует применять масло с характеристикой, рекомендуемой, заводом-изготовителем. Температура масла в картере во время работы сепаратора не должна превышать 70 °С. Уровень масла в картере должен быть немного выше середины смотрового стекла. Во время работы сепаратора уровень масла понижается.

При пуске в барабан сепаратора до набора полной частоты вращения подают воду, увеличивая ее подачу с увеличением частоты вращения барабана. Во время увеличения частоты вращения барабана внимательно следят за работой сепаратора. Если барабан собран правильно, то до 2500-3000 об/мин набор скорости происходит без особой вибрации и только при 3100-3500 об/мин, что соответствует критической частоте вращения, барабан заметно вибрирует. После достижения барабаном частоты вращения 3500 об/мин вибрация затухает и при максимальной частоте вращения, т. е. 6000 об/мин, барабан вращается без вибрации. Если после достижения критической частоты вращения вибрация усиливается, то это значит, что барабан собран неправильно. Сепаратор нужно немедленно остановить и проверить сборку барабана.

После достижения полной частоты вращения в барабан сепаратора вместо воды подают дрожжевое сусло, постепенно увеличивая его подачу, и следят за тем, чтобы сусло не переливалось через края барабана.

При остановке сепаратора вместо суспензии в барабан опять подают воду, чтобы исключить возможную вибрацию и облегчить чистку сепаратора. Затем выключают электродвигатель сепаратоpa и включают тормоз. Когда частота вращения барабана снизится примерно до 500 об/мин, закрывают подачу воды и после остановки барабана немедленно выключают тормоз и приступают к тщательной мойке и чистке деталей и узлов сепаратора.

Во время работы в отделении прессования дрожжей необходимо соблюдать следующие правила.

Отжимая воду из полотен вакуум-фильтров во избежание вибрации полотно в корзине центрифуги распределяют равномерно по всему периметру барабана. При вибрации центрифугу выключают. Во время разгрузки и сборки фильтр-пресса надо осторожно сдвигать рамы и плиты так, чтобы между рамой и плитой не попали пальцы рук. Зажим прессов гидравлическим насосом следует производить после тщательной проверки правильного открытия кранов и гидрозажима фильтр-пресса. Перед началом накачивания фильтр-прессов проверяют, правильно ли открыты краны на линии от насосов к фильтр-прессам.

При обслуживании вакуум-фильтров запрещается опускать руки во внутреннюю часть барабана и в корыто с дрожжевым молоком. Во избежание несчастного случая при регулировании положения ножа вакуум-фильтра во время вращения барабана надо проявлять особую осторожность.

При пуске формовочно-упаковочных автоматов следует убедиться в отсутствии посторонних предметов в машине и посторонних людей в непосредственной близости к ней. Нельзя проталкивать дрожжи руками или какими-либо приспособлениями.

При неправильной работе автомата (формовке, резке или завертке) нельзя снимать дрожжи на ходу машины. Сначала необходимо отключить машину и дождаться полной ее остановки, учитывая то, что после выключения электродвигателя машина останавливается не сразу.

Для предохранения персонала, обслуживающего сушильное оборудование, от поражений электрическим током корпуса отдельных двигателей и устройств должны быть занулены, а для внутреннего освещения сушильной камеры применяют безопасное напряжение, не превышающее 24 В. Запрещается производить какие-либо работы в грануляторе сушилки или в самой сушилке во время их действия. Для контроля работы сушилки надо пользоваться смотровыми окнами.

Кроме вышеперечисленных основных правил для каждого отделения дрожжевого завода необходимо соблюдать общие правила техники безопасности, с которыми знакомит обслуживающий персонал сменный мастер или главный инженер завода.

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'