Печи средней мощности

Печи с зеркальными лампами накаливания

Печь предназначена для выпечки печенья и кексов.

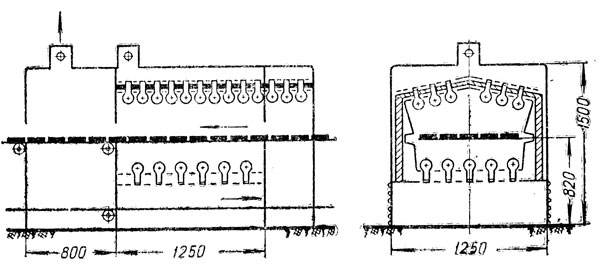

Печные агрегаты обогреваются инфракрасными лучами, генерируемыми зеркальными лампами накаливания (рис. 229). В конструк-ции печи применяются зеркальные лампы Берлинского лампового завода. Лампы мощностью 250 кет расположены в количестве 720 штук над конвейерной лентой и 360 штук - под лентой. Общая мощность установки 270 кет. Излучатели по длине печи разделены на 18 секций.

Наверху и внизу излучатели распределены на 12 групп, в которых верхних по ширине полотна конвейера 5 штук и по длине - 12 штук, внизу по ширине также 5 штук, по длине - 6 штук. В каждой группе включается раздельно по одной или по две лампы. Таким образом регулируется тепловой режим пекарной камеры.

Для более равномерного облучения верхние лампы поставлены под небольшим углом к вертикальной оси и располагаются не в од-ной горизонтальной плоскости, а по некоторой дуге. Внутренние поверхности ограждений пекарной камеры полированы. Во избежание перегрева цоколей ламп они вынесены в отдельную камеру и охлаждаются воздухом, нагнетаемым для этой цели из помещения цеха двумя вентиляторами производительностью 2000 м3/ч. Давление, создаваемое вентилятором, составляет 30 мм вод. ст.; мощность двигателей 1,1 кет; число оборотов 1385 в минуту. Один вентилятор расположен в конце печи, второй - в средней части.

Рис. 229. Продольный и поперечный разрезы печи с зеркальными лампами накаливания

Воздух из охлаждающих камер удаляется через вытяжные патрубки, расположенные один в начале печи, второй рядом с первым вентилятором. В конструкции предусмотрена автоблокировка: лампы не включаются при выключенных вентиляторах, подающих воздух для охлаждения цоколей ламп.

Цоколи нижних ламп охлаждаются током воздуха, создаваемым естественной конвекцией, для чего в ограждении установлены жалюзи. Приборы управления печью смонтированы на щите. Отвод водяных паров и других продуктов выпечки производится .через три вытяжных патрубка. В начале печи предусмотрена камера увлажнения, пар для которой получают в котле с электроподогревом.

Конвейер состоит из приводной и натяжной станции и металлической ленты.

По выходе из печи печенье поступает в прилегающий охладительный канал. В конце последнего предварительно охлажденные изделия с помощью передаточного приспособления передаются во второй охладительный канал, где производится стеккеровка его; отсюда печенье попадает на приемный упаковочный стол. Длина всей линии от формовочной машины до упаковочного стола составляет 68,0 м.

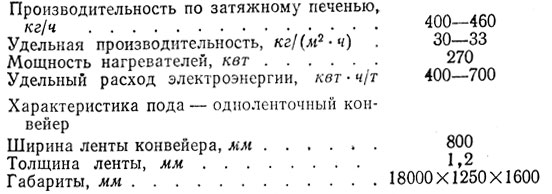

Техническая характеристика

Изготовитель - предприятие "Машиненфабрик специаль" (ГДР).

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'