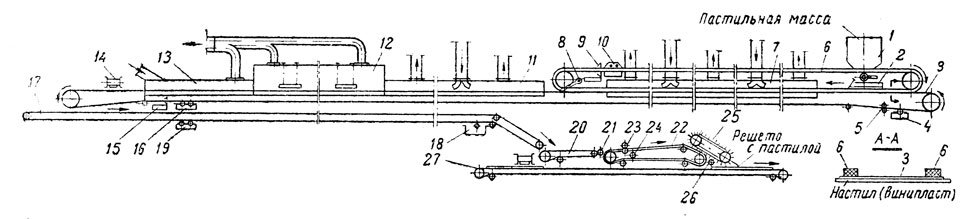

Агрегат для безлотковой разливки, выстойки и резки пастилы

Агрегат состоит из разливочного механизма 1, формующей кассеты 2, разливочного ленточного конвейера 3 со смазывающим валиком 4, и направляющего устройства 5 (рис. 268).

Разливочный конвейер на участке разливки и желирования массы снабжен подвижными бортами 6, плотно прилегающими к ленте конвейера и проходящими через камеру желирования 7, за которой установлено устройство для подрезки пласта 8.

Обратная ветвь подвижных бортов проходит через устройство для зачистки 9 и душевую мойку 10.

По направлению движения разливочный конвейер далее проходит через камеру охлаждения 11, камеру инфракрасного излучения 12 и камеру подогрева 13, за которой установлено вибросито 14 для опудривания пласта сахарной пудрой.

Обратная ветвь разливочного конвейера проходит через устройства для зачистки 15 и мойки 16.

Под разливочным конвейером установлен ленточный транспортер 17 с обратным направлением движения ленты, имеющей на своем противоположном конце наклонный участок для подачи пласта пастилы на пастилорезальную машину. На обратной ветви транспортера установлена щетка 18, а в противоположном конце имеется устройство 19 для периодической мойки ленты.

Свободный участок этого транспортера желательно заключить в камеру с приточно-вытяжной вентиляцией для дополнительной выстойки пастильного пласта.

Пастильная масса, получаемая на сбивальном агрегате, непрерывным потоком поступает в разливочный механизм 1, имеющий водяную рубашку для темперирования массы. Через пробковый кран, находящийся в нижней части разливочнрго механизма, пастильная масса поступает в кассету 2, представляющую собой металлическую коробку без дна, снабженную регулирующей пластиной для получения на ленте разливочного конвейера 8 равномерного слоя пастильной массы требуемой толщины.

Рис. 268. Агрегат для безлотковой разливки и выстойки пластины с резальной машиной

Кассета своими полозками установлена над подвижными бортами 6, которые скользят под ней; при этом степень прижатия кассеты к бортам во избежание вытекания массы регулируется прижимами.

Перед разливкой пастильной массы поверхность ленты на ширину разливаемого пласта при помощи смазывающего валика 4 покрывается тонким слоем сахаро-паточного сиропа для свободного отделения в дальнейшем пласта от ленты.

После разливки слой пастильной массы, ограниченный с обеих сторон подвижными бортами, предохраняющими ее от растекания и имеющими синхронную скорость с лентой разливочного конвейера 8, поступает в камеру желирования 7, где под воздействием холодного воздуха при температуре 5-10° С масса застудневает; в виде пласта масса поступает далее в зону дальнейшего охлаждения в камере 11. Отделение краев пласта от подвижных бортов производится путем подрезки их при помощи устройств 8.

11а всем пути в зоне желирования лента разливочного конвейера движется по строго горизонтальной плоскости из листового винипласта во избежание нарушения толщины пастильного пласта. По всей длине охлаждающие камеры 7 и 11 покрыты теплоизоляцией во избежание потерь холода; сверху камеры закрыты крышками со смотровыми окнами из органического стекла.

Из зоны охлаждения пласт поступает в камеру 12, в которой установлены излучатели с рефлекторами для инфракрасных лучей. В этой зоне происходит частичное удаление влаги и на поверхности пастильного пласта образуется мелкокристаллическая корочка.

Далее пастильный пласт поступает на той же ленте транспортера в камеру 13, где он подвергается интенсивному воздействию потока подогретого воздуха с температурой 30-35° С, поступающего от центробежного вентилятора с пластинчатым калорифером. Увлажненный воздух из камер 12 и 13 удаляется вытяжным центробежным вентилятором.

По выходе из последней зоны выстойки пастильный пласт при помощи вибросита 14 покрывается тонким слоем сахарной пудры. После опудривания пласт благодаря своей эластичности огибает концевой барабан конвейера и в нижней его части отделяется от ленты, переходя в перевернутом положении на нижний ленточный транспортер 17, имеющий направление движения, противоположное разливочному конвейеру 3.

На ленте нижнего транспортера пласт поступает к резальной машине, где он с наклонного участка транспортера переходит на ленту загрузочного транспортера резальной машины 20. Обратная ветвь ленты нижнего транспортера очищается от остатков сахарной пудры при помощи щетки 18.

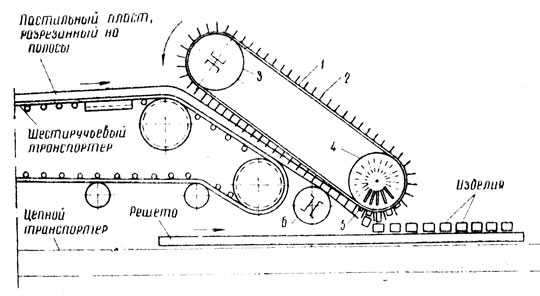

На пастилорезальной машине пласт с ленточного транспортера 20 переходит через валик 21 на шестиручьевый ленточный транспортер 22, состоящий из шести лент, постепенно расходящихся в горизонтальной плоскости. Для раздвижения лент к нижней их стороне прикреплены штифты, которые проходят в пазах направляющих роликов и планок, что обеспечивает необходимые промежутки между полосами после продольной резки пастильного пласта дисковыми ножами 23. Отрезанные боковые кромки пастилы отводятся шнеком 24 в сборник.

Над наклонным участком шестиручьевого транспортера установлен ножевой транспортер 25, которым с помощью резинового валика 26 производится резка полос пастилы на бруски с автоматической раскладкой их на решета, поступающие на цепном транспортере 27.

Ножевой транспортер (рис. 269) состоит из семи стальных лент 1, к которым прикреплены ножи 2, натяжного барабана 3 и приводного барабана 4 с выталкивающими пуансонами 5.

Ножи при синхронном движении с пастельным пластом постепенно врезаются в пастилу под прямым углом, дорезают ее на поверхности приводного резинового валика 6, который имеет натяжное приспособление.

Бруски пастилы, удерживаясь на лезвиях ножей, поступают под нижний приводной барабан с пуансонами 5, хвостовики которых во время вращения барабана перемещаются в пазах неподвижных кулачков, установленных с обеих сторон барабана. Пуансоны при этом совершают вращательное и радиальное движение, благодаря чему происходит выталкивание пастилок на решето. Ввиду того что транспортер для подачи решет имеет большую по сравнению с ножевым транспортером скорость, выталкиваемые из межножевого пространства изделия укладываются на решето с некоторыми промежутками.

Рис. 269. Схема узла поперечной резки пласта пастилы с автоматической раскладкой изделий па решета

Производительность агрегата определяется по следующей формуле

G= 60vmKc/tk кг/ч готовых изделий,

где v-скорость ножевого транспортера, м/мин;

m-количество ручьев пастильного пласта;

t- шаг ножей, м;

k-количество штук изделий в 1 кг;

Kс-коэффициент, учитывающий возвратные отходы.

При v = 2,2, m = 6, t = 0,021, k = 64, Кс =0,95 G = 560 кг/ч готовых изделий.

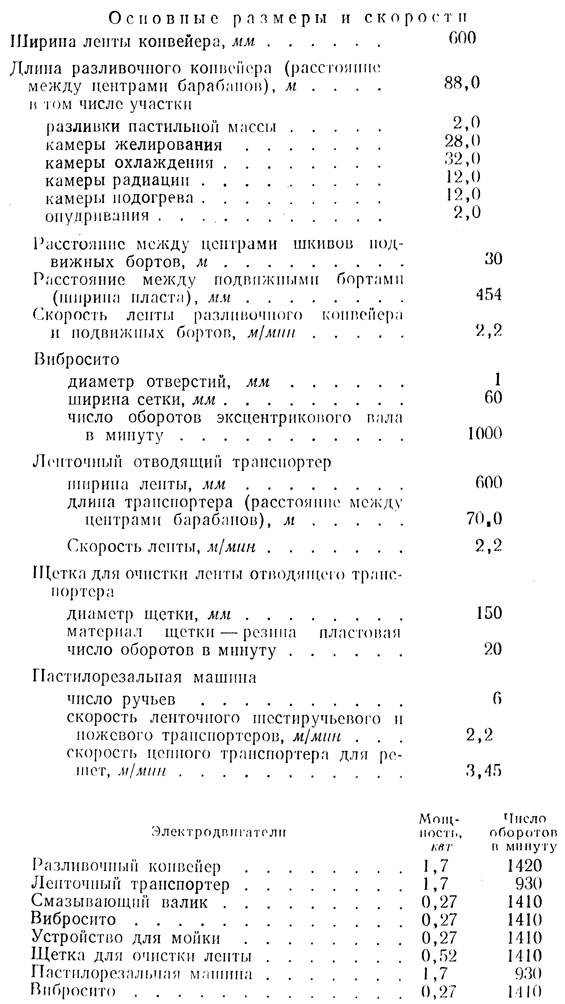

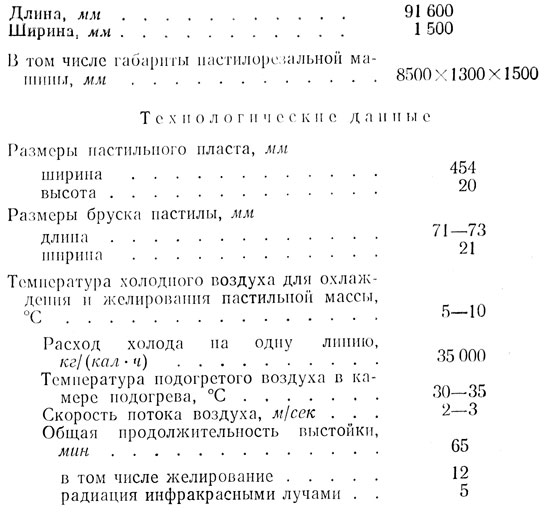

Техническая характеристика

Габариты

Вся конструкция агрегата, за исключением приводной и натяжной станций, а также пастилорезальной машины, установлена на высоте 1,9 м от пола для свободного прохода под ней.

Изготовитель - механические мастерские Московской кондитерской фабрики "Ударница".

Наряду с описанным агрегатом, работающим на Московской кондитерской фабрике "Ударница", на других предприятиях с меньшей, чем на фабрике "Ударница", выработкой пастилы могут быть осуществлены по описанной схеме малогабаритные агрегаты, например, для производительности 150 кг/ч готовых изделий с длиной агрегата 35 м может быть применена четырехручьевая резальная машина, по конструкции аналогичная шестиручьевой резальной машине.

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'