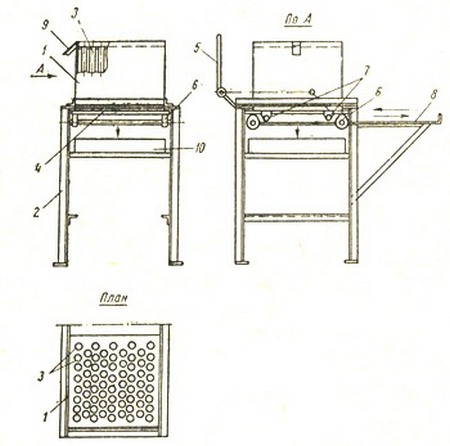

Трубчатый аппарат для приготовления мармеладных батонов

Аппарат представляет собой металлическую коробку 1 (рис. 276), укрепленную на раме 2. В верхнем и нижнем днище коробки в шахматном порядке вварены трубы 3 с внутренним диаметром по размеру батона.

Рис. 276. Схема трубчатого аппарата периодического действия для приготовления мармеладных батонов

ки к концам труб. При открывании крышка на роликах 7 по направляющим 8 отводится в сторону.

Желейный сироп загружается в аппарат при закрытой крышке. Затем производится его охлаждение проточной холодной водой, циркулирующей в межтрубном пространстве. По окончании желирования и с прекращением подачи воды оставшаяся в межтрубном прост-ранстве вода подогревается паром до 70-80° С. В результате этого происходит легкое подплавливание батонов у стенок труб и при от-крывании крышки они под действием своего веса выходят из труб, разрезаясь при этом установленными в трубах ножами на две равные части полукруглого сечения. Батоны выпадают в подставленную коробку 10 и перекладываются на лотки для выстойки.

На случай перелива сиропа аппарат снабжен сливным патрубком 9.

Производительность аппарата рассчитывается по формуле

G = 60gm/t Kп кг/ч, готовых изделий,

где g- количество желейной массы в одной трубе, кг;

m- число труб;

t - время застудневания массы с загрузкой и выгрузкой батонов, мин;

Кп-переводной коэффициент на готовые изделия с учетом влажности и выхода стандартной продукции.

При g=0,7, m=68, t=40, Kп = 1,08 G = 76 кг/ч готовых изделий.

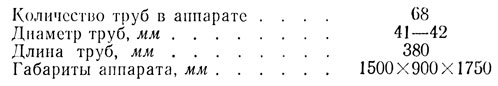

Техническая характеристика

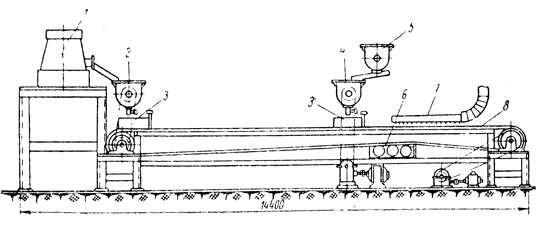

Установка для приготовления корочки и обертки батонов

Установка состоит из ленточного транспортера 8 (рис. 277), отливочных механизмов для наружного слоя корочки 2 и внутреннего (сбивного) слоя 4, с кассетами 3 для выравнивания слоев, темперирующей машины 1 и сбивальной машины 5. Для очистки и мойки ленты служит устройство 6.

Уваренный сахаро-паточно-агаровый сироп подается в темперирующую машину 1, откуда часть его перекачивается в сбивальную машину 5.

После темперирования и смешивания с кислотой, красителем и эссенцией сироп поступает в отливочный механизм 2, откуда через пробковый кран сливается на ленту транспортера и выравнивается до определенной толщины специальной пластиной, укрепленной на кассете 3.

Далее полученный первый слой корочки поступает под отливочный механизм 4 для нанесения на него второго (сбивного) слоя ко

рочки, масса для которого сбивается из сахаро-паточно-агарового сиропа с яичным белком в сбивальной машине 5. После выравнивания второго слоя двухслойный пласт корочки проходит под воздуховодом 7 и поступает на обертку батонов, которая производится на ленте транспортера путем ручной накладки батонов на корочку с подрезкой ее ножом по краю батона.

Рис. 277. Установка для приготовления корочки и обертки батонов

После обсыпки обернутых в корочку батонов они укладываются на лотки и отвозятся на выстойку и резку.

Производительность установки в пересчете на готовые изделия определяется по формуле

G = 60gmvKп кг/ч готовых изделий,

где g-масса (вес) одного обернутого батона, кг;

m-количество батонов, обертываемых одним погонным метром корочки;

v- скорость ленты транспортера, м/мин;

Кп-переводной коэффициент на готовые изделия с учетом влажности и выхода стандартной продукции.

При g=0,47, m=15, v=0,4, Кп=0,87 G=147 кг/ч готовых изделий.

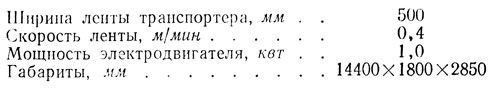

Техническая характеристика

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'