Механизированная поточная линия производства помадных корпусов драже

Линия предназначена для производства помадных корпусов драже.

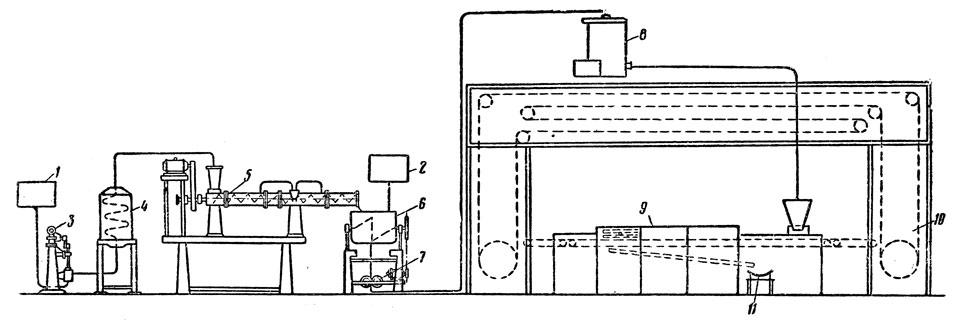

Линия включает следующее оборудование (рис, 324): бак для сахаро-паточного сиропа 1, бак для сахарного сиропа 2, плунжерный насос М-193 3, выпускаемый Барским машиностроительным заводом, змеевиковую варочную колонку 4 Барского машиностроительного завода, помадосбивальную машину 5 Барского машиностроительного завода, смесительную машину 6 емкостью 180 л Московского ремонтно-механического комбината Мосхлебтреста, шестеренчатый насос ШНК-18,5 Московского завода опытных конструкций ВНИИКПа - 7, темперирующую машину МТ-100 Новотроицкого механического завода - 8, отливочную машину ЦУХО (ГДР) - 9, установку 10 для ускоренной выстойки помадных корпусов драже, отводной транспортер 11 для готовых корпусов драже.

Рис. 324. Схема поточной линии производства помадных корпусов драже

Предварительно просеянный сахарный песок растворяется в воде и вместе с добавляемой к нему в нужной пропорции подогретой патокой уваривается в диссуторе на сиропной станции до влажности 18-20%. Полученный сахаро-паточный сироп насосом подается в бак 1.

Сахарный сироп, полученный на сиропной станции, подаётся в бак 2. Из бака 1 плунжерным насосом 3 сахаро-паточный сироп подается в змеевиковую помадоварочную колонку 4 для уваривания его до влажности 12-13%. Образующийся в результате уваривания сиропа вторичный пар отсасывается вентилятором.

Уваренный сироп непрерывно поступает в приемную воронку помадосбивальной машины 5, в которой происходит охлаждение, кристаллизация и сбивание сиропа в помаду.

Из помадосбивальной машины 5 помадная масса подается в смесительную машину 6, где смешивается с сахарным сиропом. На одну часть помады приходится две части сахарного сиропа. В процессе смешивания в массу вводят вкусовые и ароматизирующие добавки. Готовая масса при помощи шестеренчатого насоса 7 подается в темперирующую машину 8, где поддерживается температура массы 95-98° С.

Из темперирующей машины 8 масса самотеком поступает в приемную воронку отливочной машины 9.

Из отливочной машины 9 лотки с отлитыми корпусами при помощи соединительных транспортеров передаются в установку для выстойки 10, выстаиваются в течение 50-60 мин при температуре 20° С в камере выстойки и в затвердевшем виде возвращаются в загрузочную часть отливочной машины 9. Опрокидывающий механизм отливочной машины переворачивает лотки, корпуса драже отделяются от крахмала, очищаются от него при помощи щеточного механизма и с помощью отводного транспортера 11 передаются на дражировку.

Техническая характеристика каждого вида оборудования в отдельности приведена в разделах I и III справочника.

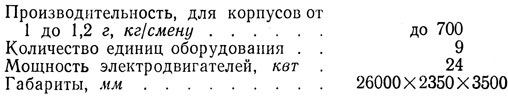

Техническая характеристика

|

ПОИСК:

|

© KNIGAKULINARA.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'

При использовании материалов сайта активная ссылка обязательна:

http://knigakulinara.ru/ 'Библиотека по кулинарии'